Removal mechanism of unidirectional Cf/SiC composites based on single diamond grit scratching

-

摘要: 为研究单向Cf/SiC复合材料划擦去除机理,采用单颗金刚石磨粒开展准静态划擦试验,分析不同压痕载荷下划擦材料的声发射信号变化,结合SEM形貌分析材料的去除行为和划擦去除机理。试验结果表明:声发射信号强度随着压痕载荷增加而增强,相同参数下SB方向信号值更大,信号波动更剧烈。结合声发射信号与SEM形貌分析,得出材料在不同方向的划擦去除行为,材料以脆性去除为主,SA方向纤维以拉伸断裂和纤维拔出为主,SB方向纤维主要断裂方式为弯曲断裂和剪切断裂。根据SEM形貌分析,阐述去除行为的形成过程,即解释材料划擦去除机理。

-

关键词:

- 单向Cf/SiC复合材料 /

- 单颗磨粒划擦试验 /

- 声发射信号 /

- 材料去除机理

Abstract: To investigate the scratch removal mechanism of unidirectional Cf/SiC composite materials, quasi-static scratching tests were carried out using a single diamond abrasive grain to analyze the changes in acoustic emission signals of the scratched materials under different indentation loads. These tests were complemented by SEM images to analyze the removal behavior and scratch removal mechanism of the materials. The test results show that the acoustic emission signal value increases with the increase in indentation load. Under the same parameters, the signal value in the SB direction is larger, and the signal fluctuation is more severe. Combining the acoustic emission signal and SEM morphology analysis, it is concluded that the scratch removal behavior of the material varies in different directions. The material primarily undergoes brittle removal. In the SA direction, fibers mainly experience tensile fracture and fiber pull-out, whereas in the SB direction, the main fracture modes of the fiber are bending fracture and shear fracture. According to the SEM morphology analysis, the formation process of the removal behavior and the material scratch removal mechanism are described. -

碳纤维增强碳化硅陶瓷复合材料(Cf/SiC)因其耐高温、高比刚度和比强度等优点,广泛应用于航空航天的关键零部件和轨道交通领域的制动件[1-3]。磨削加工是硬脆复合材料加工的主要方式和精密可控去除的主要手段[4-6]。但是其加工机理尚未明了,加工容易产生纤维拉伸断裂和基体破碎等缺陷,影响构件的质量和使用。

磨削加工中,大量磨粒循环、不间断地对材料表面进行切除,各划痕互相重叠,难以通过已加工表面准确理解磨削机理。为减少多磨粒产生的划痕对研究材料去除机理的影响,许多学者开展了大量研究。LUNA等[7-9]采用单颗磨粒和多颗阵列磨粒划擦SiC/SiC复合材料,并通过SEM等测量手段研究基体和纤维的去除形式,分析磨粒形状和纤维取向对磨削机理的影响。LI等[10-11]通过开展圆形划擦路径的单颗磨粒划擦试验,研究不同纤维方向下,划擦参数对材料磨削力、表面完整性以及亚表面区域的影响。此外,SANCHEZ等[12]对多晶陶瓷材料进行了一系列单磨料划痕试验,收集划痕过程中产生的声发射信号,并结合划痕的表面特征形态,发现声发射信号与材料去除过程之间存在明显联系。

在以往学者针对磨削机理开展的单颗磨粒划擦试验中,划擦速度与实际加工相当,磨粒进入材料一瞬间产生较大的冲击载荷,易造成试验结果出现误差[10,13]。但实际磨削加工时,砂轮表面多颗磨粒共同作用下,磨粒平稳进入材料,期间无过大冲击载荷产生。

本文中,开展准静态条件下单颗金刚石磨粒划擦单向Cf/SiC复合材料试验,对不同参数下划擦试验的声发射信号进行分析,结合SEM划痕表面,分析不同参数下材料去除行为和划擦去除机理。

1. 单颗金刚石磨粒划擦试验

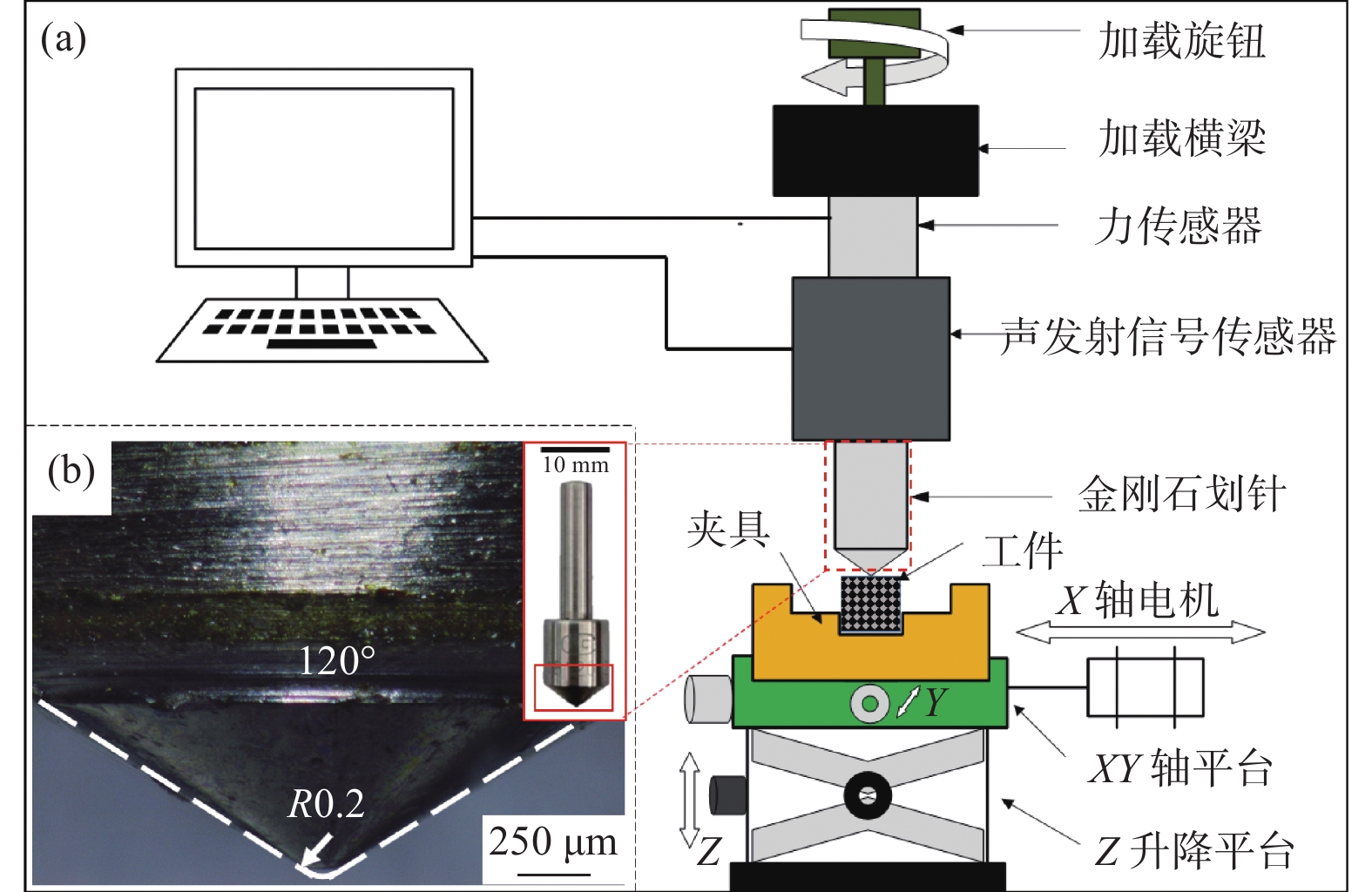

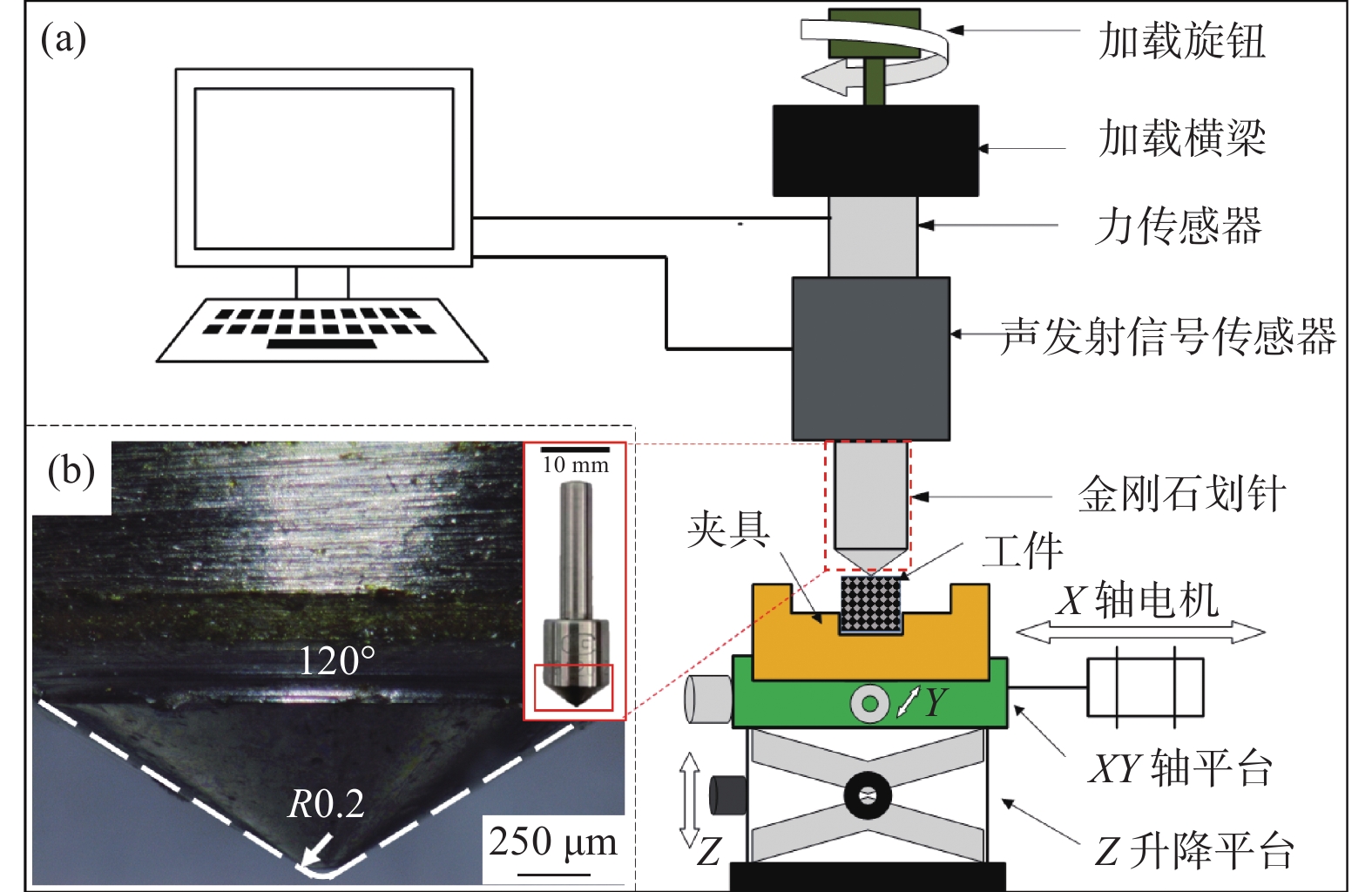

划擦试验装置为WS-2005金刚石划针恒压划擦设备(图1)。洛氏金刚石划针如图1b所示,划针锥角为(120°±30′),尖端半径为(0.20±0.01) mm。同时,划擦仪器配备力传感器和声发射信号传感器,其中力传感器(FSA-2)的综合误差和重复性误差分别为0.05%FS和0.03%FS,精度为0.01 N,采样频率为60 Hz;声发射信号传感器采集频率为60 Hz。

试验所使用的试件均为基于化学气相沉积法制备的单向Cf/SiC复合材料,其尺寸为10 mm × 10 mm × 10 mm,材料密度为2.1 g/cm3。材料主要成分为SiC基体、T300碳纤维增强相和热解碳界面,碳纤维直径为6.9 μm,体积分数为60%。由于平行碳纤维与碳化硅基体影响,材料表现出非均质异构的特性。材料的物理和力学性能如表1所示。从表1可以得出材料的轴向机械强度比径向机械强度高。

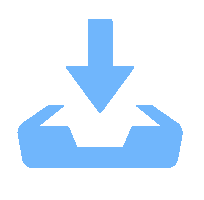

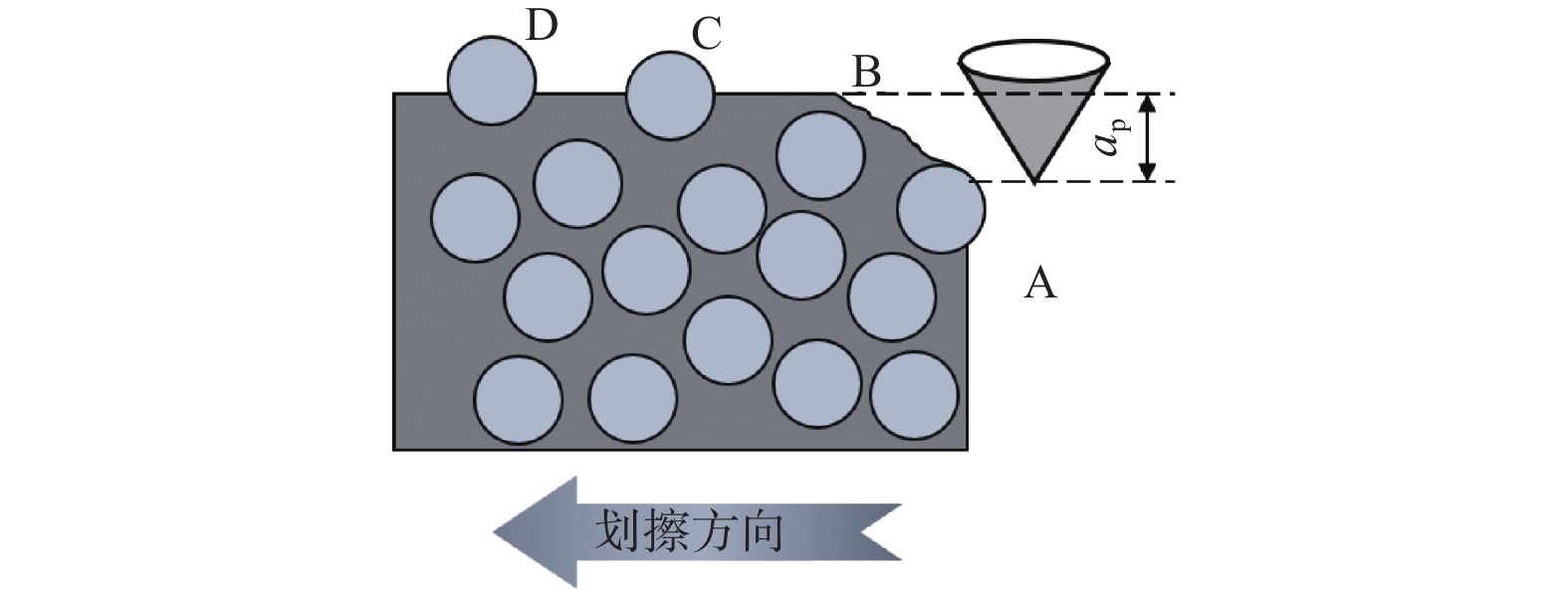

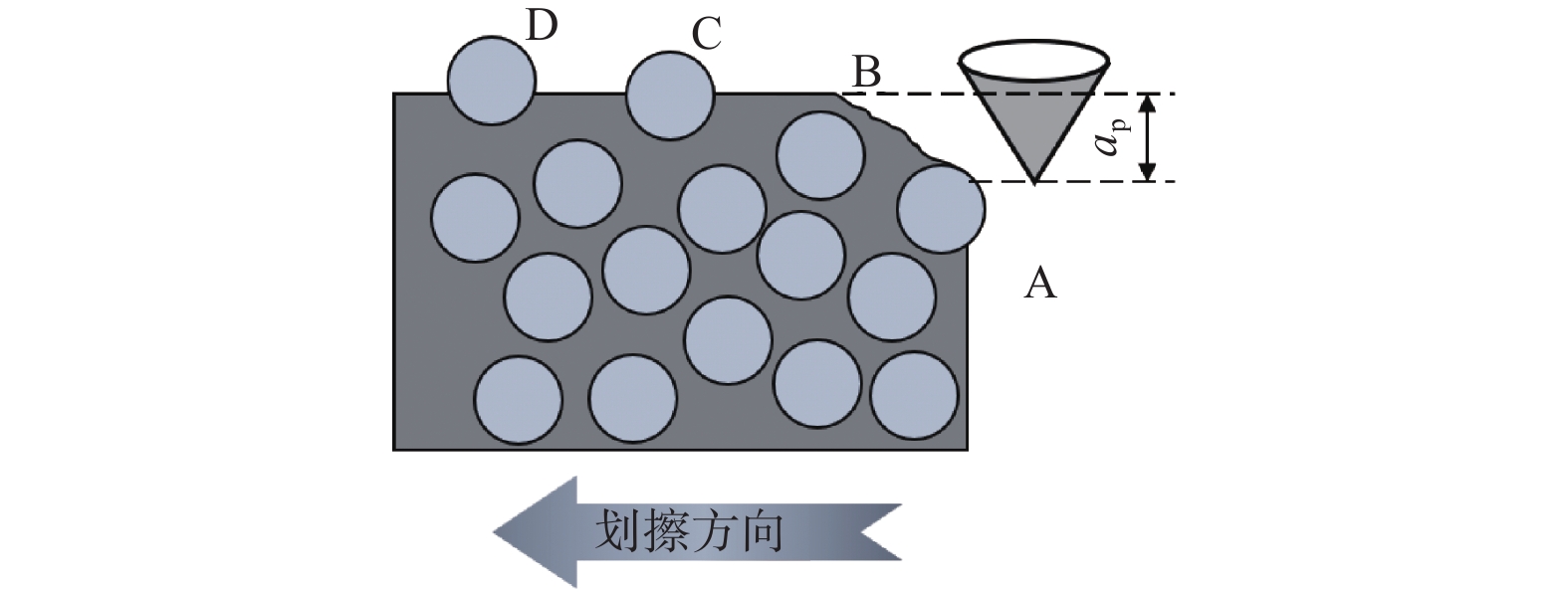

根据材料纤维方向和划针前进方向的不同,定义划擦方向SA和SB。划擦试验加工方向如图2所示,其中vw为划擦前进方向,SA为划针前进方向平行于纤维方向,SB为划针前进方向垂直于纤维方向。

参考文献[10]和文献[11]的单颗磨粒划擦试验,选用的压痕载荷为1~10 N。为了确定具体参数,在正式试验前开展预试验。当压痕载荷小于1 N时,金刚石压头无法使试件表面产生明显划痕。因此,将压痕载荷的最小值选为1 N。当压痕载荷超过5 N时,材料表面被严重破坏,导致无法有效观察基材从碳纤维上脱落的形式。根据表面预划擦试验的划痕形貌,结合材料强度和材料非均质异构特性,划擦试验加载速率为5 N/min,划擦速度为24 mm/min,划擦长度为6 mm,压痕载荷分别为1、3、5 N,且分别沿着SA与SB方向进行划擦。此试验划擦速度仅为24 mm/min,为准静态情况下的划擦试验。

2. 试验结果分析

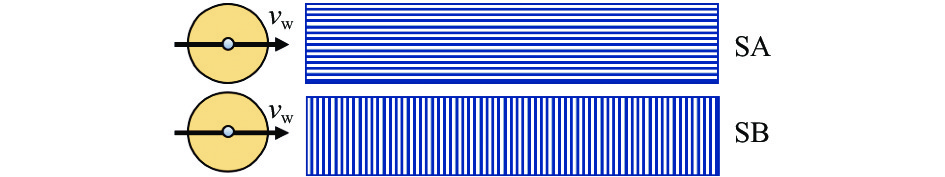

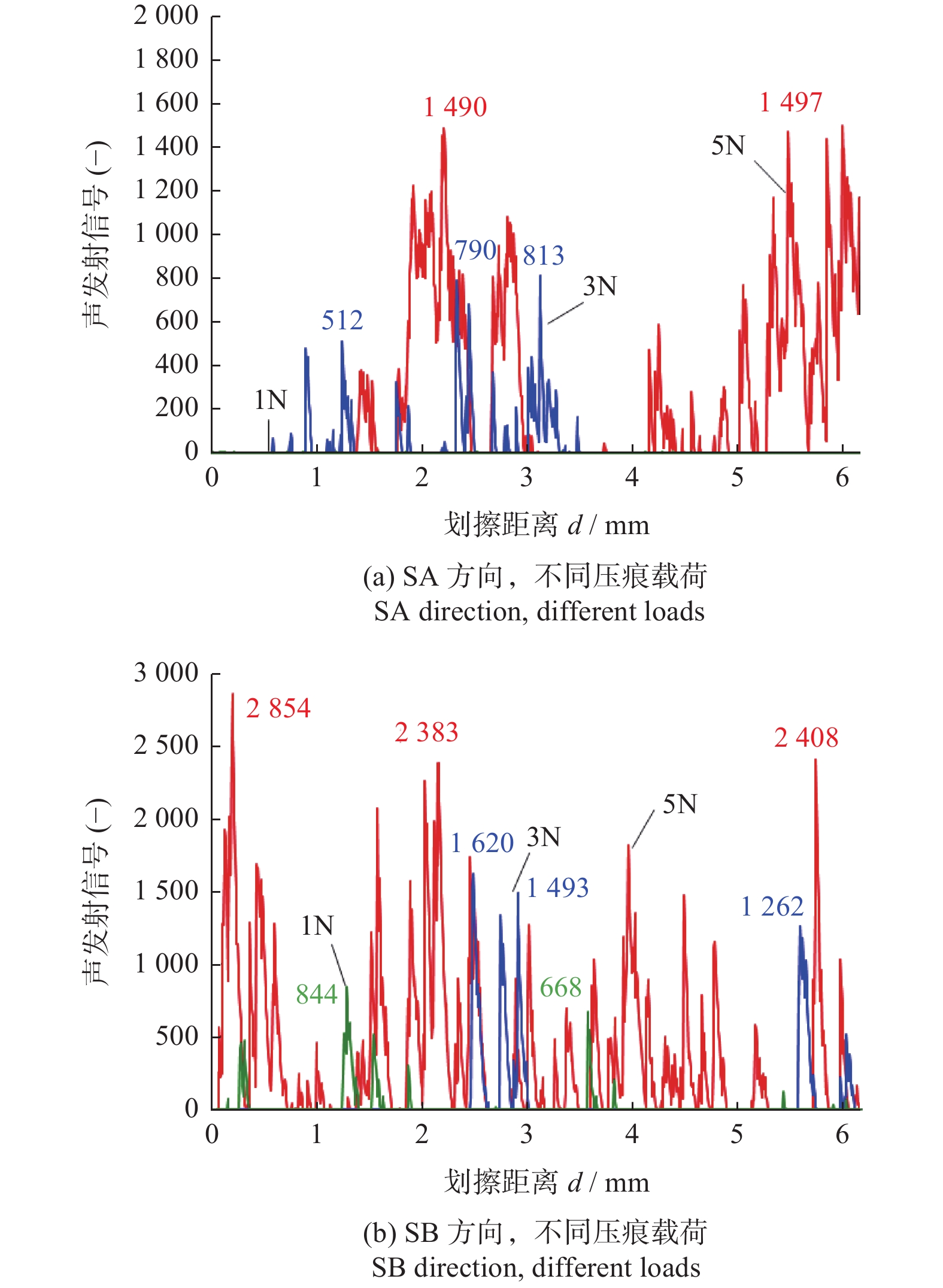

分析声发射信号有助于了解材料去除过程的内部机制。基于金刚石划针在单向Cf/SiC复合材料上划擦试验,收集划擦过程中产生的声发射信号,以分析材料去除过程中的机械响应。图3所示为采用不同划擦参数开展试验过程中所测的声发射信号。由图3可以得出:划擦试验时声发射信号波动剧烈,但不同参数下其信号值与波动情况也有所不同;当压痕载荷为1 N时,沿着SA方向划擦产生的声发射信号几乎为0。

从图3a可以得出:SA方向上的声发射信号较小,几乎不可见,这表明在划擦试验时并未发生明显材料去除;随着压痕载荷从1 N增大到5 N,声发射信号的波峰明显增多,幅值也变大,波动更加剧烈。

从图3b可以得出:SB方向上声发射信号随着压痕载荷变化的规律与SA方向的规律相似,声发射信号均随压痕载荷增大表现出更大的波峰和更剧烈的波动。但不同于SA方向,SB方向的碳纤维的弯曲强度较低,容易发生弯曲变形进而引发纤维断裂,因此在相同的压痕载荷下其声发射信号数值更大,这是因为Cf/SiC复合材料在SA方向强度更高。

从图3中声发射信号的峰值变化还可以得出,每次测试的声发射信号极不均匀。随着压痕载荷的增大,声发射信号的强度明显提高,波动也更加剧烈。SA方向上,压痕载荷为1 N时,金刚石划针未能划破材料,其声发射信号最大仅为68;而随着压痕载荷增大,声发射信号变为813和1497。SB方向上,压痕载荷为1、3、5 N时声发射信号最大值分别为844、1620、2854。这说明声发射信号可侧面表征不同划擦载荷下划痕表面的破坏情况。

3. 去除行为与机理

3.1 材料去除行为

为进一步研究单向Cf/SiC复合材料单磨粒划擦试验的去除机理,对划痕开展SEM测试,研究两相材料Cf与SiC在各方向上去除行为与规律。

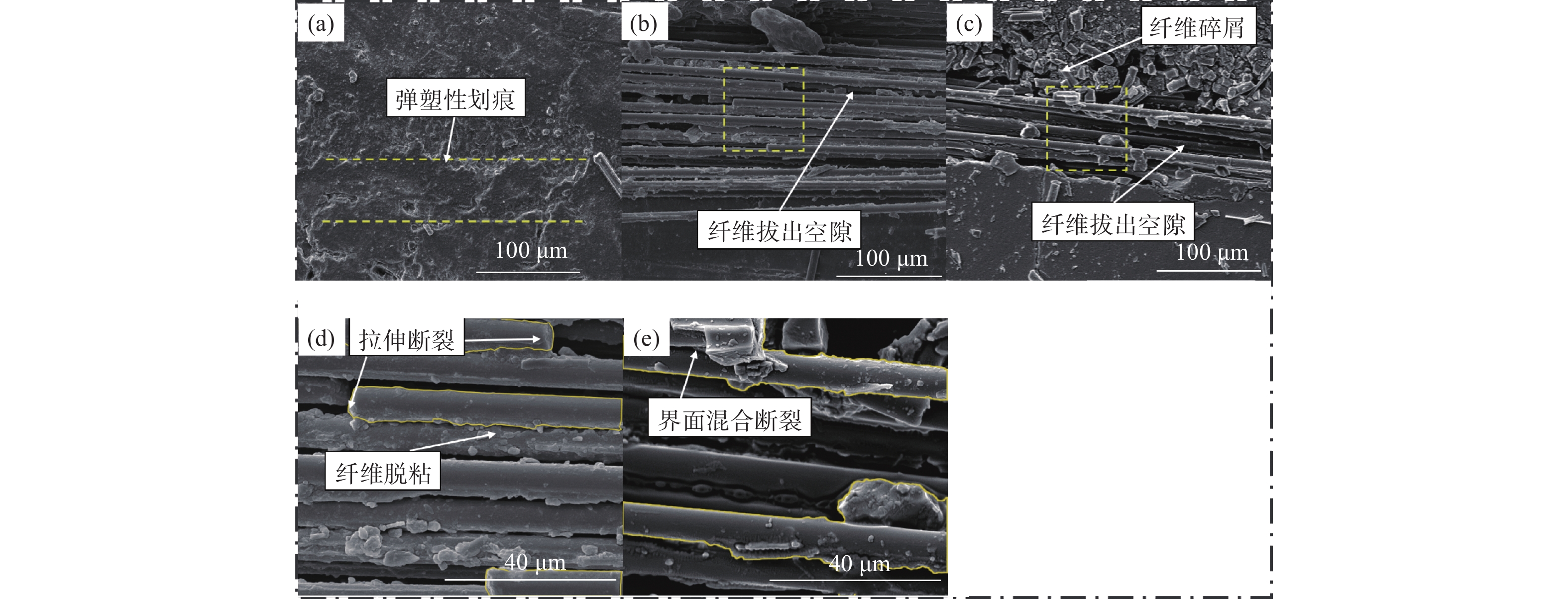

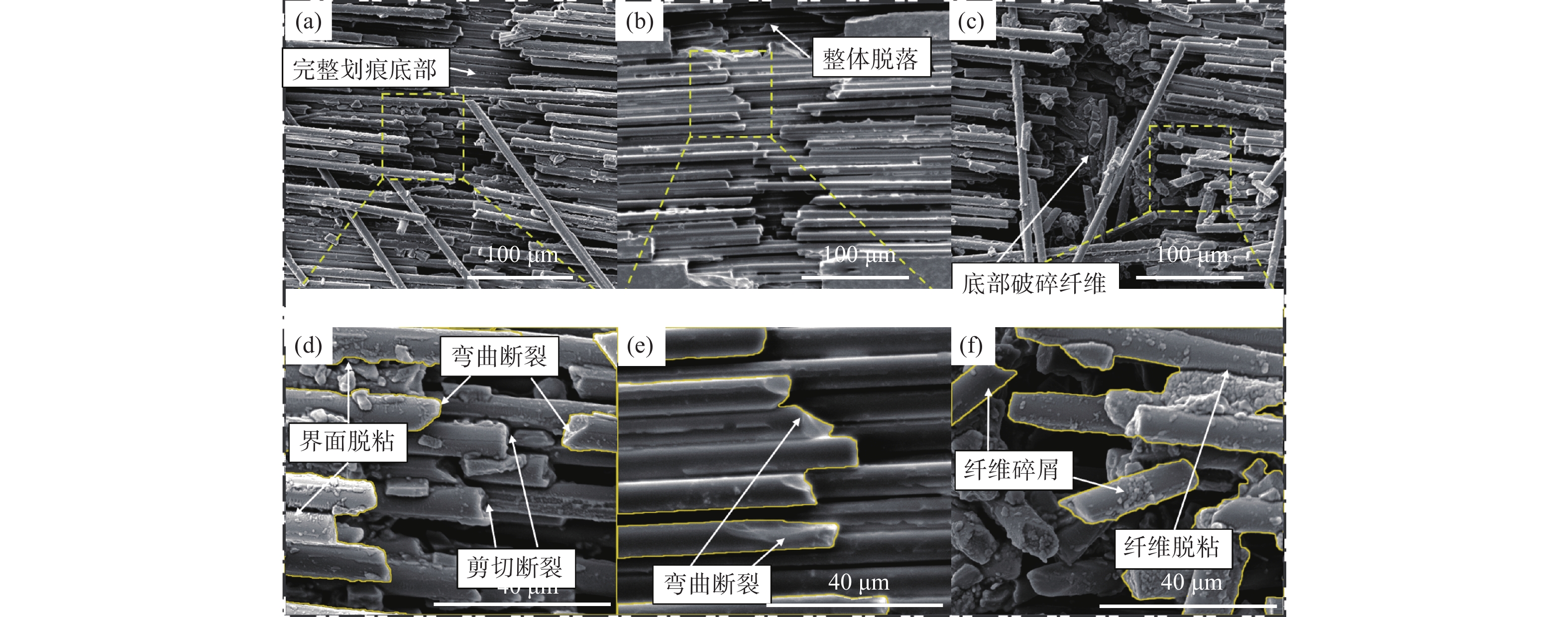

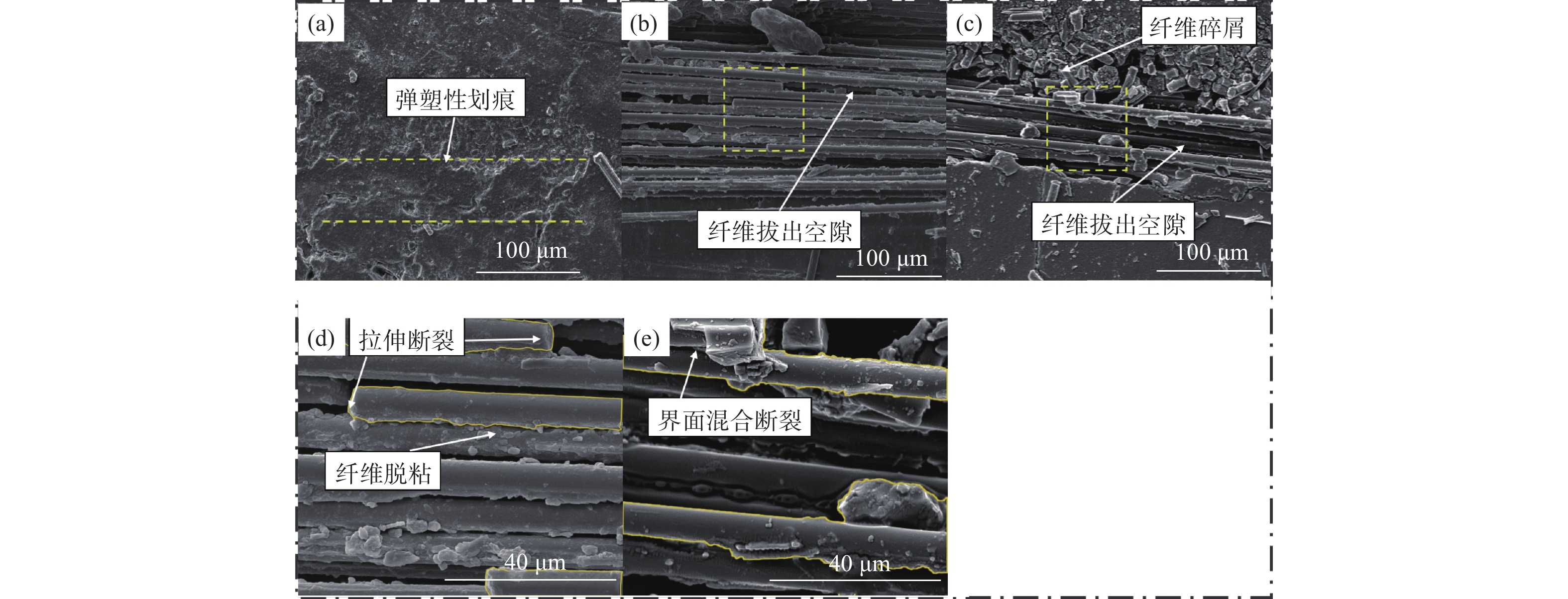

图4为单颗磨粒在SA方向划擦Cf/SiC复合材料后划痕的SEM图像,反映SA方向的材料去除。当压痕载荷为1 N时(图4a),材料表面未出现明显划痕形貌。在此参数下,划针与材料处于滑擦阶段,材料发生弹塑性变形,结合图3a划擦试验所观察的SA方向的声发射信号,可判断在1 N压痕载荷下并未出现材料去除现象。

随着压痕载荷增大到3 N(图4b、图4d),在SA方向上Cf并未发生明显的去除现象,大部分纤维仍是完整状态。样品表面存在纤维拔出空隙缺陷(图4b),且纤维断口较为平整(图4d),说明此处发生的断裂为拉伸断裂。沿着纤维方向,在样品表面观察到大量纤维脱黏现象,纤维表面残留了部分SiC基体,并留下光滑Cf表面。结合图3a分析,其纤维与基体的缺陷导致在3 N压痕载荷下声发射信号波动较大。

当压痕载荷增大到5 N时,划痕表面的纤维断口处存在大量短Cf与SiC碎屑,同时存在较多纤维拔出空隙缺陷,有许多细小的碎屑残留在纤维槽中(图4c),且此处多根相邻纤维同时拔出,SiC基体出现较长裂纹,但基体尚未脱落。进一步放大观察,可以看到SiC碎屑残留在纤维拔出空隙中(图4e)。图3a中压痕载荷为5 N时所产生的声发射信号更强、波动更大,这与观测的材料破损情况相符。

图5为单颗磨粒在SB方向划擦Cf/SiC复合材料后划痕的SEM图像,反映SB方向的材料去除。当划擦方向垂直于纤维方向时,单向Cf/SiC复合材料划痕SEM形貌明显呈现出与SA方向不同的去除行为。从图5a和图5d可以得出:当压痕载荷为1 N时,表层断裂部位的断裂机理复杂,划痕边缘纤维断口较多,且大都为纤维弯曲断裂与剪切断裂产生的断口形貌,表层纤维附着了大量SiC碎屑,同时出现明显纤维脱黏现象。同时,划痕底部保持较为完整的形貌,划痕底部纤维没有断裂,而纤维和碳化硅界面断裂并伴有裂纹扩展。这与图3b中压痕载荷为1 N时声发射信号的波动情况吻合。

由图5b和图5e可知:当压痕载荷增加到3 N时,单向Cf/SiC复合材料中碳纤维同样存在大量弯曲断裂与剪切断裂的断口,同时出现碳纤维界面脱黏缺陷,甚至在许多纤维断口附近已无SiC基体包裹;此外,相较于压痕载荷为1 N时,划痕底部出现部分表层纤维脱落而显示出底层纤维,但底部断裂之处呈现间断分布,并不成片脱落,此部分多为基体整体断裂。

由图5c和图5f可知:当压痕载荷为5 N时,此参数下划痕形貌更加复杂,划痕边缘同样存在大量弯曲断裂和剪切断裂的纤维断口,但纤维断裂的层数更多,且表层纤维断口处已无SiC基体包裹;同时观察到纤维脱黏缺陷,相较于压痕载荷为3 N时,断口附近纤维与纤维的间隔明显增大,说明有大量纤维断裂,仅有少数纤维未被去除;此外,划痕底部明显有大量断裂的短纤维和SiC基体残留,此时划痕底部纤维断裂破坏严重,底部断裂连接成片。

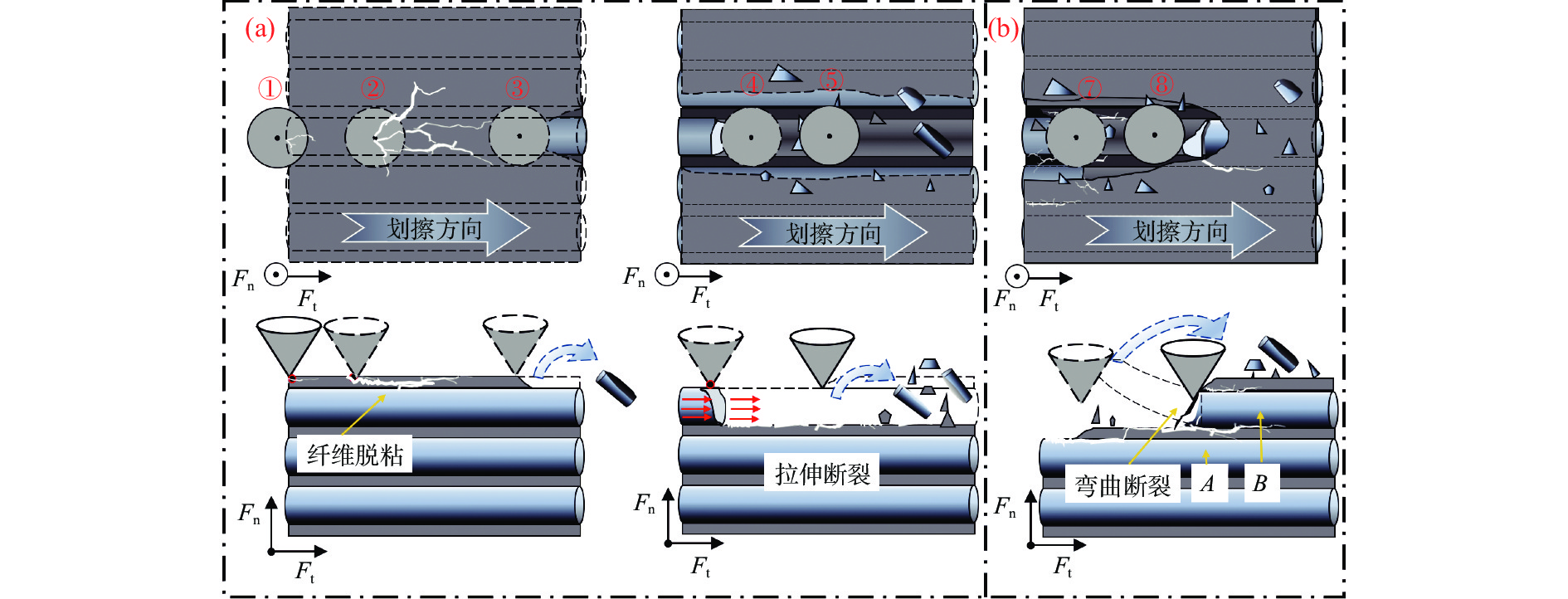

3.2 SA方向划擦去除机理

根据WU等[15-16]的研究可知,需要将裂纹生长过程分为裂纹初始和裂纹扩展等2个阶段。因为在这2个阶段中,金刚石划针尖端与材料接触点附近场中存在高的应力梯度,且此应力梯度在裂纹产生前一刻达到极值,导致裂纹初始阶段的各种受力情况较裂纹扩展阶段复杂。

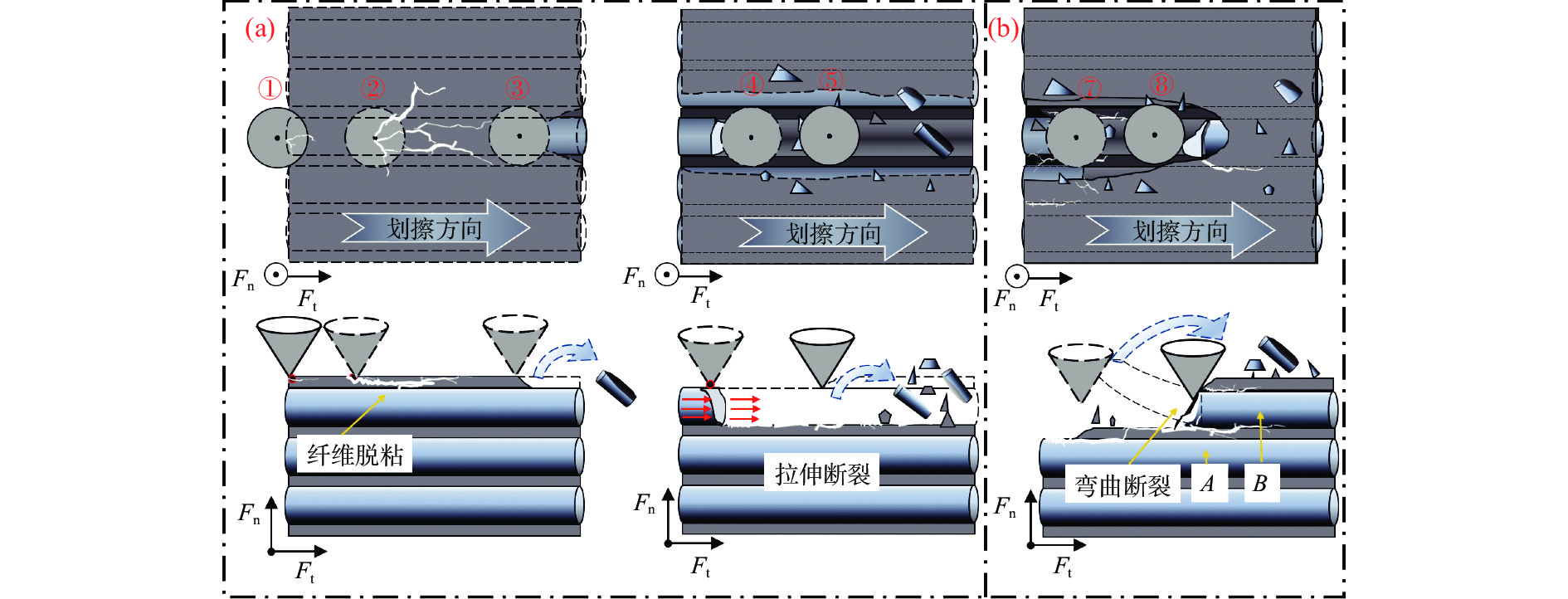

图6 所示为SA方向材料划擦的去除机理。裂纹起始阶段如图6中①所示,金刚石划针沿着SA方向与材料接触并划擦材料,此时材料因压应力的作用产生弹性变形,并且金刚石划针顶部与材料接触区域应力梯度大。随着划针移动,应力逐渐超过基体材料的强度,开始产生基体裂纹,此阶段称为裂纹初始阶段。此时,基体内部存在径向和横向裂纹。

由于划擦试验为准静态试验,划针与材料无冲击载荷,与压痕试验相似,缓慢持续增加划针与材料间的载荷,在基体内部的裂纹逐渐生长,此为裂纹扩展阶段。当前划擦方向与纤维方向平行,横向裂纹沿着界面层在基体内部迅速扩展,使得纤维与基体逐渐脱黏,成为“纤维脱黏”缺陷,如图6a中②所示。

随着划针前进,材料中基体的横向与纵向裂纹不断延伸,且界面层的裂纹也因承受载荷而不断沿着纤维方向生长,导致基体材料以块状破碎、脱落。如图6a中③所示,随着基体脱落,纤维裸露并与划针直接接触,但由于仍有基体包裹着纤维,纤维进一步被划针挤压而变形。在纤维挤压区域,沿着划擦方向的纤维受挤压作用,而反方向的纤维则受拉伸作用,纤维与基体脱黏程度进一步加剧。当金刚石划针在纤维表面产生的应力超过纤维横向或者纵向应力时,纤维内部产生横向或纵向裂纹。

如图6a中④和⑤所示,划针在其表面产生挤压应力,纤维内部产生的横向裂纹和纵向裂纹与界面裂纹进一步连接,导致纤维发生拉伸断裂或者被挤压破坏而形成挤压断裂,当界面黏附力被克服时,纤维与基体发生相对位移,最终纤维以碎屑的形式脱落。

由SA方向划擦试验的SEM图(图4a)可以得出,当压痕载荷为5 N时,表面存在大量短纤维碎屑。这是因为A处纤维裂纹沿着纤维方向生长,纤维形成碎屑被去除,并在被加工的表面上留下纤维拔出空隙(图6b中⑦和⑧)。划擦试验继续进行,在磨粒接触材料的部位产生较高的应力梯度,但此部分纤维仍被基体保护,金刚石划针同时作用在纤维与SiC基体上使其发生挤压断裂并形成碎屑去除。在划针与材料接触部位,由于裂纹沿着纤维延伸并且裂纹较长,如图6b中B处的纤维所示,部分纤维脱黏形成形如悬臂梁的纤维,裂纹进一步沿着界面生长。随着金刚石划针进一步挤压,能量迅速积聚,当其所受应力超过纤维弯曲强度极限时,纤维开裂进而导致弯曲断裂。纤维脱黏后,其储存的弹性势能通过与基体的相对滑移释放,留下纤维拔出空隙,而纤维自身形成短纤维碎屑脱离基体。

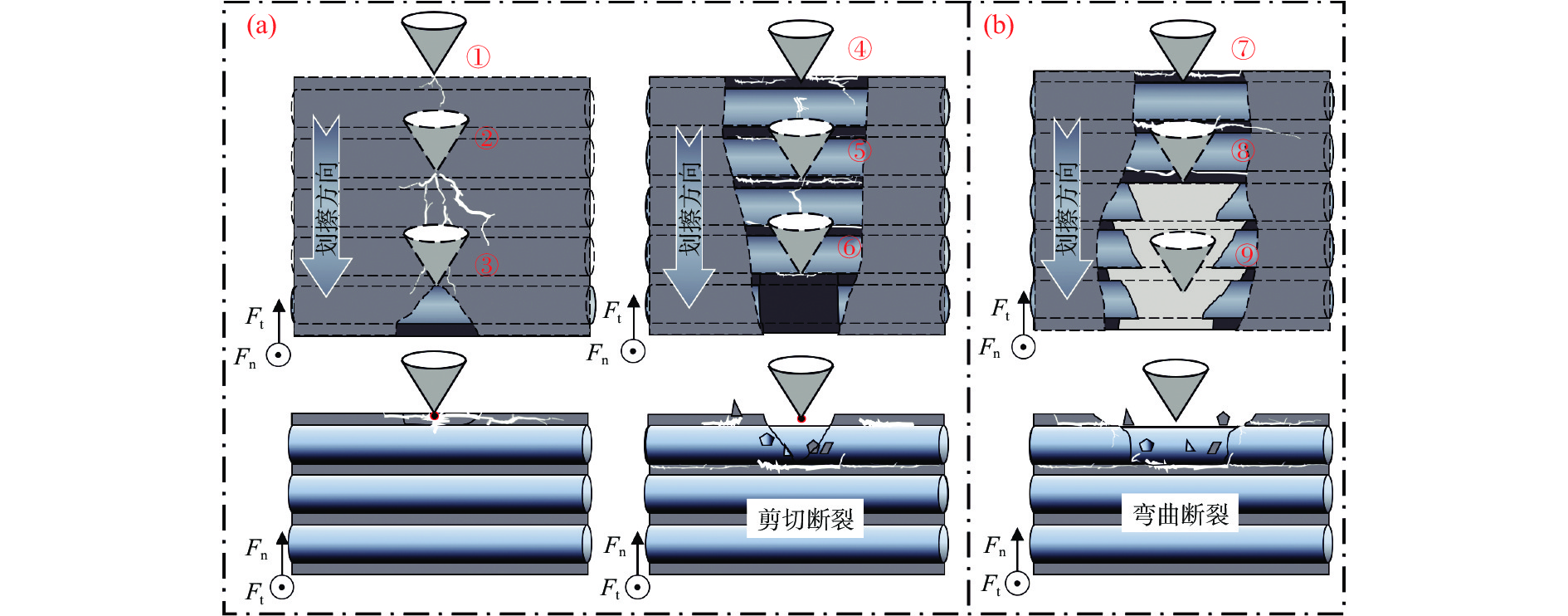

3.3 SB方向划擦去除机理

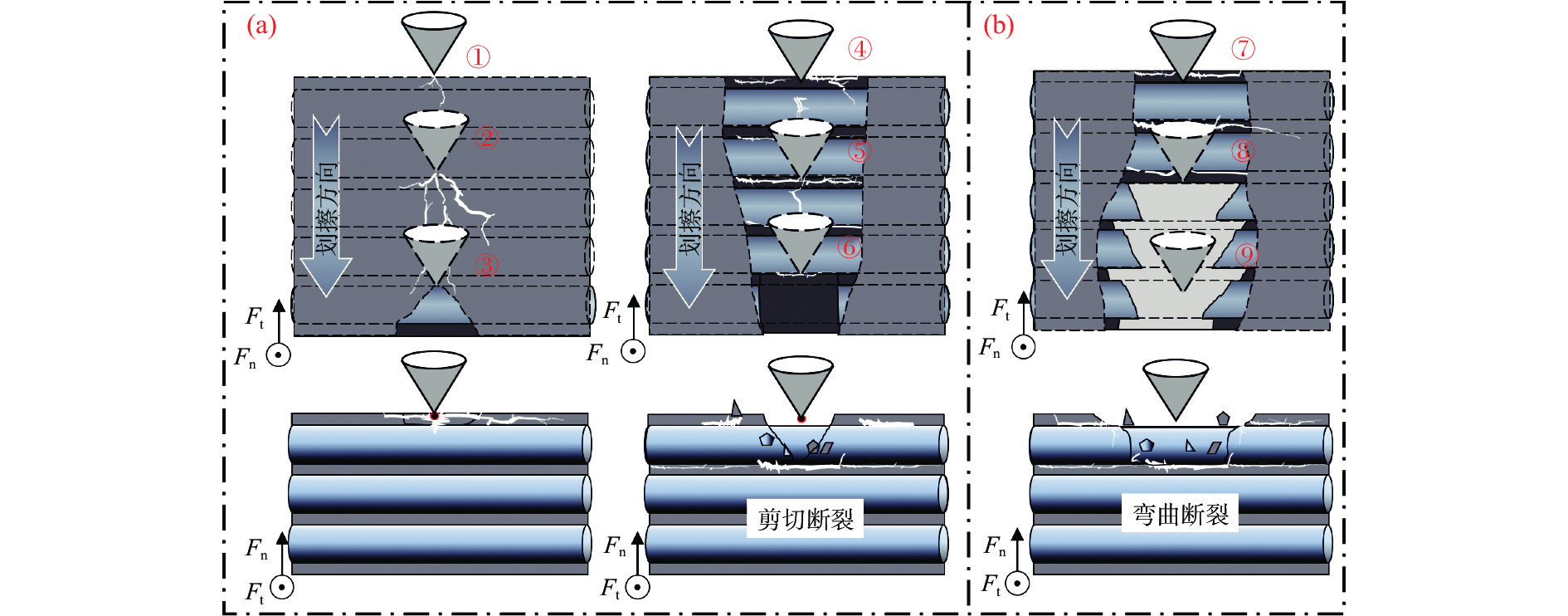

图7 所示为SB方向材料划擦的去除机理。裂纹起始阶段(图7a中①),单颗磨粒沿着SB方向与材料接触,此时划针与材料接触区域因为压应力作用而产生弹性变形,当划针继续向前划擦时,基体内部压应力持续增加。材料应力集中部位,即接触区域应力梯度高的部位容易产生裂纹,基体内部产生径向裂纹与横向裂纹。由于本试验划擦速度低,为准静态划擦试验,材料未承受冲击载荷,材料受到的载荷持续增加,基体处径向和横向裂纹向工件内部延伸。当某些裂纹生长至纤维与基体之间时,裂纹会发生偏转使得纤维与基体发生脱离,而由WU等[15]研究可知,脆性固体中裂纹有沿着垂直于最大拉应力方向延伸的趋势,所以在此裂纹会沿着纤维方向生长,如图7a中②所示。

纤维脱黏过程中,部分径向裂纹偏转为横向裂纹。随着裂纹发生,材料的刚度和强度有所下降,且材料附近应力梯度也会有所变化。一般来说,材料所受载荷在基体与纤维之间交替传递,但由于有纤维脱黏缺陷存在,基体与纤维之间存在间隙,能量无法穿透此区域向更深层材料传递,使得裂纹主要在基体和两相材料间界面扩展,此为裂纹扩展阶段。当裂纹扩展到纤维断口或试件边界时,材料会发生分层。随着划擦试验进行,金刚石划针不断压入材料,基体处裂纹与表层界面裂纹连接,如图7a中③所示,靠近划针的纤维周边基体脱落形成碎屑,此为基体磨削形成阶段。此后,金刚石划针直接与Cf接触,如图7a中④所示,Cf承受剪切应力作用,且纤维抗剪强度低,随着界面脱黏程度增加,当划针与Cf接触产生的应力超过Cf的抗剪强度时,纤维处应力梯度达到最大值后开始产生裂纹,并沿着纤维径向方向延伸,此为Cf裂纹初始阶段。如图7a中⑤和⑥所示,随着应力的进一步增大,裂纹在应力集中点处扩展并沿纤维径向贯通,形成剪切面,导致材料发生剪切断裂,此阶段为纤维去除阶段。纤维断裂后应力重新分布[15],断口附近区域损伤较严重,距离越远损伤越轻。这些损伤的出现会加剧材料破坏。之后材料不断重复出现上述几个阶段,且实际划擦中有几个阶段同时出现。

如图7b中⑦所示,当金刚石划针开始直接与Cf接触,纤维与基体的纤维脱黏缺陷严重时,基体不能为纤维提供足够的保护,导致纤维发生弯曲。随着划针前进,当纤维所受载荷超过所能承受的弯曲载荷时,纤维发生弯曲断裂,并在纤维两边留下倾斜的断口,如图7b中位置⑨所示。

纤维在基体内部是随机分布的,上述划擦去除机理仅表述划针从基体处接触到成屑的去除,而Cf/SiC复合材料的划擦去除机理会因划针与两相材料接触的先后顺序而不同,如图8所示。

当金刚石划针与纤维的上部接触,并沿SB方向划擦时,纤维与SiC之间的界面受拉应力影响,使得纤维与SiC基体发生“纤维脱黏”缺陷,纤维受划针挤压或剪切形成碎屑被去除。SiC基体残留界面凹槽,此缺陷为“纤维拔出空隙”。

当划针划近纤维B时,由基体限制的裂纹扩展,遇到碳纤维时发生倾斜偏转和歪扭偏转[15]。基体内部裂纹绕过纤维,如果此裂纹与表面裂纹连通,会形成SiC基体裹着碳纤维的“整体脱落”。

继续划擦材料,当划针经过纤维C时,由于此类纤维被SiC基体包裹,其受力情况与纤维A相似,在基体约束与划针划擦运动的共同作用下,发生剪切断裂,而后留下纤维拔出空隙。此外,纤维D有大部分材料露出基体,其与SiC基体易分离,而纤维两端仍被SiC基体包裹,最终超过材料弯曲强度时,纤维发生弯曲断裂,如图7b中⑨在两侧形成相对的断口。

4. 结论

通过对单向Cf/SiC复合材料开展磨削试验,探讨不同划擦工艺参数下划擦材料的声发射信号变化情况,研究不同划擦方向下材料去除行为与去除机理,得出的结论如下:

(1) 不同压痕载荷下的声发射信号极不均匀。随着压痕载荷的增加,声发射信号的强度明显增加,声发射信号的波动也更加剧烈。SB方向的声发射信号均大于SA方向的信号,且波动更为明显;

(2) SA方向纤维以拉伸断裂和纤维拔出为主,SB方向纤维主要断裂方式为弯曲断裂和剪切断裂,此外各方向都存在纤维拔出空隙、纤维碎屑以及基体断裂等缺陷;

(3) 解释了SA和SB方向的划擦去除机理,包括纤维脱黏和纤维拔出等缺陷,纤维弯曲、拉伸和剪切等断裂方式,以及基体破碎等。

-

-

[1] 张梦航, 段俊杰, 王晶晶, 等. 碳纤维增韧陶瓷基摩擦材料的研究现状、挑战与展望 [J]. 硅酸盐学报,2021,49(9):1878-1897. doi: 10.14062/j.issn.0454-5648.20200838ZHANG Menghang, DUAN Junjie, WANG Jingjing, et al. Research status, challenges and prospects of high-performance carbon fiber reinforced [J]. Journal of the Chinese Ceramic Society,2021,49(9):1878-1897. doi: 10.14062/j.issn.0454-5648.20200838 [2] 卢守相, 郭塞, 张建秋, 等. 高性能难加工材料可磨削性研究进展 [J]. 表面技术,2022,51(3):12-42. doi: 10.16490/j.cnki.issn.1001-3660.2022.03.002LU Shouxiang, GUO Sai, ZHANG Jianqiu, et al. Grindability of high performance difficult-to-machine materials [J]. Surface Technology,2022,51(3):12-42. doi: 10.16490/j.cnki.issn.1001-3660.2022.03.002 [3] 王晓博, 李璐璐, 赵波, 等. 陶瓷基复合材料加工技术及其表面亚表面损伤机制研究进展 [J]. 表面技术,2021,50(12):17-34. doi: 10.16490/j.cnki.issn.1001-3660.2021.12.002WANG Xiaobo, LI Lulu, ZHAO Bo, et al. Research progress on processing technology and surface and subsurface damage mechanism of ceramic matrix composites [J]. Surface Technology,2021,50(12):17-34. doi: 10.16490/j.cnki.issn.1001-3660.2021.12.002 [4] DIAZ O G, LUNA G G, LIAO Z, et al. The new challenges of machining ceramic matrix composites (CMCs): Review of surface integrity [J]. International Journal of Machine Tools and Manufacture,2019,139:24-36. doi: 10.1016/j.ijmachtools.2019.01.003 [5] 王涛, 王盛, 乔伟林, 等. 单向C/SiC复合材料平面磨削的磨削力模型研究 [J]. 中国机械工程,2019,30(17):2017-2021. doi: 10.3969/j.issn.1004-132X.2019.17.001WANG Tao, WANG Sheng, QIAO Weilin, et al. Research on grinding force model of plane grinding for unidirectional C/SiC composites [J]. China Mechanical Engineering,2019,30(17):2017-2021. doi: 10.3969/j.issn.1004-132X.2019.17.001 [6] QU S, GONG Y, YANG Y, et al. Mechanical model and removal mechanism of unidirectional carbon fiber-reinforced ceramic composites [J]. International Journal of Mechanical Sciences,2020,173:105465. doi: 10.1016/j.ijmecsci.2020.105465 [7] LUNA G G, DRAGOS A, NOVOVIC D. Influence of grit geometry and fiber orientation on the abrasive material removal mechanisms of SiC/SiC ceramic matrix composites (CMCs) [J]. International Journal of Machine Tools and Manufacture,2020,157(9/10/11/12):103580. doi: 10.1016/j.ijmachtools.2020.103580 [8] LIU Y, QUAN Y, WU C, et al. Single diamond scribing of SiCf/SiC composite: force and material removal mechanism study [J]. Ceramics International,2021,47(19):27702-27709. doi: 10.1016/j.ceramint.2021.06.195 [9] ZHANG Z, YUAN S, XU W, et al. Damage behavior and removal mechanism of different yarn orientations 2.5D SiCf/SiC composites under single-abrasive scratch test [J]. Ceramics International,2022,48(20):30868-30883. doi: 10.1016/j.ceramint.2022.07.041 [10] LI Y, XIANG G, HUI Y, et al. Study of material removal mechanisms in grinding of C/SiC composites via single-abrasive scratch tests [J]. Ceramics International,2019,45(4):4729-4738. doi: 10.1016/j.ceramint.2018.11.165 [11] GAO T, LI C, YANG M, et al. Mechanics analysis and predictive force models for the single-diamond grain grinding of carbon fiber reinforced polymers using CNT nano-lubricant [J]. Journal of Materials Processing Technology,2021,290:116976. doi: 10.1016/j.jmatprotec.2020.116976 [12] SANCHEZ L, OLIVEIRA J, COELHO R T. Detection of cracks in scratching tests in ceramic materials through acoustic emission [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2005,219(9):685-693. doi: 10.1243/095440505X32616 [13] 邹芹, 周鑫, 李艳国, 等. SiC复合材料的研究进展与展望 [J]. 中南大学学报(自然科学版),2020,51(11):3220-3232. doi: 10.11817/j.issn.1672-7207.2020.11.025ZOU Qin, ZHOU Xin, LI Yanguo, et al. Research progress and prospect of SiC composites [J]. Journal of Central South University(Science and Technology),2020,51(11):3220-3232. doi: 10.11817/j.issn.1672-7207.2020.11.025 [14] ZHANG L, WANG S, LI Z, et al. Influence factors on grinding force in surface grinding of unidirectional C/SiC composites [J]. Applied Composite Materials,2019,26(3):1073-1085. doi: 10.1007/s10443-019-09767-5 [15] WU C, DONG W, ZHU L, et al. Modeling of grinding chip thickness distribution based on material removel mode in grinding of SiC ceramics [J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing,2020,14(1):JAMDSM0018. doi: 10.1299/jamdsm.2020jamdsm0018 [16] 陈明, 徐锦泱, 安庆龙. 碳纤维复合材料与叠层结构切削加工理论及应用技术 [M]. 上海: 上海科学技术出版社, 2019: 68-105.CHEN Ming, XU Jinyang, AN Qinglong. Theory and application technology of cutting and processing of carbon fiber composites and laminated structures [M]. Shanghai: Shanghai Scientific & Technical Publishers, 2019: 68-105. -

下载:

下载:

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS