Mechanical lapping and polishing process of polycrystalline diamond wafers

-

摘要: 使用游离磨料进行机械研磨是金刚石平坦化的主流加工手段之一。针对多晶金刚石的材料特性,开展变参数的游离磨料机械研磨实验。通过改变磨料粒度、研磨压力、研磨液浓度,研究其对多晶金刚石片机械研磨的材料去除率和表面粗糙度的影响规律。结果表明:材料去除率随磨料粒度和研磨压力的增大而增大,随研磨液浓度的增大先增大后趋于稳定,其中磨料粒度是对去除率影响最显著的因素;而表面粗糙度随磨料粒度的减小而降低,随研磨压力和研磨液浓度的增大呈现先降低后升高的变化趋势,其中磨料粒度对多晶金刚石加工表面质量的影响最为显著。据此可以确定最适合加工多晶金刚石的工艺参数为研磨压力0.3 MPa、磨粒粒度W10(7.5~10 μm)、研磨液浓度4%,此条件下加工的多晶金刚石片表面粗糙度最优,Ra约为96 nm,材料去除率为7.097 μm/h。Abstract:

Objectives Diamond is a critical material potentially or already applied in infrared windows, electronic components and acoustic devices for its excellent optical transmittance, high eletron mobility and high breakdown voltage. Mechanical lapping is one of the mainstream methods for diamond planarization. However, it is more difficult to mechanically planarize polycrystalline diamond due to the grains and the boundaries which may lead to defects and internal stress release. Variable-parameter mechanical lapping are conducted on polycrystalline diamond to investigate the effects of abrasive grain size, lapping pressure and abrasive concentration on material removal rate (RMRR) and surface roughness Ra. Methods A group of {100} polycrystalline diamond wafers are attached to a load plate with lapping fluid speed of 8 mL/min, rotational speed of 30 r/min and orbital speed of 45 r/min. The grain size (W7~W50), the concentration of fluid (3%~6%) and the loading pressure (0.1~0.4 MPa) are tested for a reasonable process. A surface profiler is used to observe the morphology of three equal division points (800 μm×800 μm) on diamond surface along the diagonal of the 5 mm×5 mm×1 mm wafer. The average roughness are used to characterize the lapping effect. Results It is found that the RMRR increases with the increase of grain size, reaching its maximum of 25.210 μm/h with grain size of W50 and Ra of 240 nm. But there appears micro cracks on diamond surface. The RMRR slightly increases as the grain concentration increases from 3% to 5% but decreases at concentration of 6%, varying around 11 μm/h. The MRR also increases from ~8 μm/h to ~17 μm/h as the lapping pressure increases from 0.1 MPa to 0.4 MPa. Conversely, the surface roughness decrease from 240 nm to 100 nm with finer abrasive, which is a dominant factor affecting the surafce quality. The surface roughness also decreases first but increases then with higher lapping pressure and abrasive concentration. Conclusion The optimal process parameters for polycrystalline diamond wafer are determined, namely the lapping pressure of 0.3 MPa, the abrasive grain size of W10 and the lapping fluid concentration of 4%, where the processed polycrytalline diamond wafer achieves the best surface quality of Ra ~96 nm and a corresponding RMRR of 7.097 μm/h. -

Key words:

- diamond /

- lapping fluid /

- mechanical lapping /

- lapping pressure /

- abrasive grain

-

金刚石是由碳单质形成的自然界中最硬的物质,由于其具有极高的硬度、高热导率和化学惰性,因此一直被用于切割和研磨抛光磨料等领域[1]。高热导率、耐冲击、低介电常数、低热膨胀系数等特性拓展了金刚石未来的应用前景,如用作热传导元件、光学窗口等[2-5]。随着技术的进步,现在可通过化学气相沉积(chemical vapor deposition,CVD)生长高质量、大面积金刚石片,但生长的金刚石片表面粗糙度高、厚度大,不仅会影响其作为光学元件的传导精度,也会影响其作为散热元件时的散热效率。因此,如何实现其高精度、高质量的加工,得到低损伤、光滑无缺陷的金刚石片成为先进制造领域的重难点之一。

研磨是硬脆材料加工过程中使用最广泛和有效的方法之一[6]。相较于其他方法,研磨加工成本低,条件限制少,基片表面质量优且可同时加工多张基片;并且金刚石作为化学惰性极高的硬脆材料,在使用化学机械抛光(chemical mechanical polishing,CMP)等工艺时对研磨液以及环境要求较高[7]。因此,研究金刚石研磨工艺的材料去除率及加工后基片的表面质量有着重要的意义。

近年来,众多学者对金刚石的研磨方法进行了深入的研究。YUAN等[8]对多晶金刚石进行加工,将金刚石片(1 mm × 1 mm)的表面粗糙度从13.300 μm降低至0.781 μm。LIU等[9]通过分子动力学法分析了机械研磨在单晶金刚石不同晶面上的摩擦力变化。CHEN等[10]建立了一种加工预测模型,对金刚石研磨过程中的总厚度变化(total thickness variation,TTV)进行了预测。范前峰[11]对浮动研磨加工系统的控制精度以及平稳度进行了改进,并抑制了研磨过程中产生的振动和端面跳动。LAVRINENKO等[12]通过研究材料加工过程中的体积损耗,推导出了金刚石研磨过程中的比能量密度公式。王振[13]使用自动研磨机对高温高压法制备的单晶金刚石片(3 mm × 3 mm)进行了研磨加工,在其局部(20 μm × 20 μm)获得了0.605 nm的表面粗糙度。CHEN等[14]采用微米级磨粒流辅助脉冲放电加工金刚石表面,提升了金刚石的表面完整性,同时降低了其石墨化程度。李强[15]提出了一种组合研磨工艺并使用不同粒度的磨粒对单晶金刚石进行加工,在70 μm × 53 μm区域下得到表面粗糙度为40 nm的单晶金刚石片。文星凯等[16]发现金刚石的研磨去除机理主要为微切削和应力诱导的金刚石膜局部石墨化。王新玲[17]利用树脂结合剂金刚石砂轮高速加工CVD金刚石膜,其加工速度可提高到30~50 m/s。

综上可知,对金刚石的研磨加工已经进行了深入的研究且获得了低损伤的单晶金刚石表面,说明其是得到光滑、无损伤金刚石的有效方法。但现有研究的重点在金刚石加工后的表面质量上,而关于工艺参数对金刚石表面质量的影响规律研究较少,尤其是针对多晶金刚石的研磨技术更少提及。因此,提出一套机械研磨多晶金刚石片的工艺,研究磨粒粒度、研磨压力、研磨液浓度对多晶金刚石片加工质量的影响,在一定条件下得到最佳的工艺参数。

1. 试验研究方案

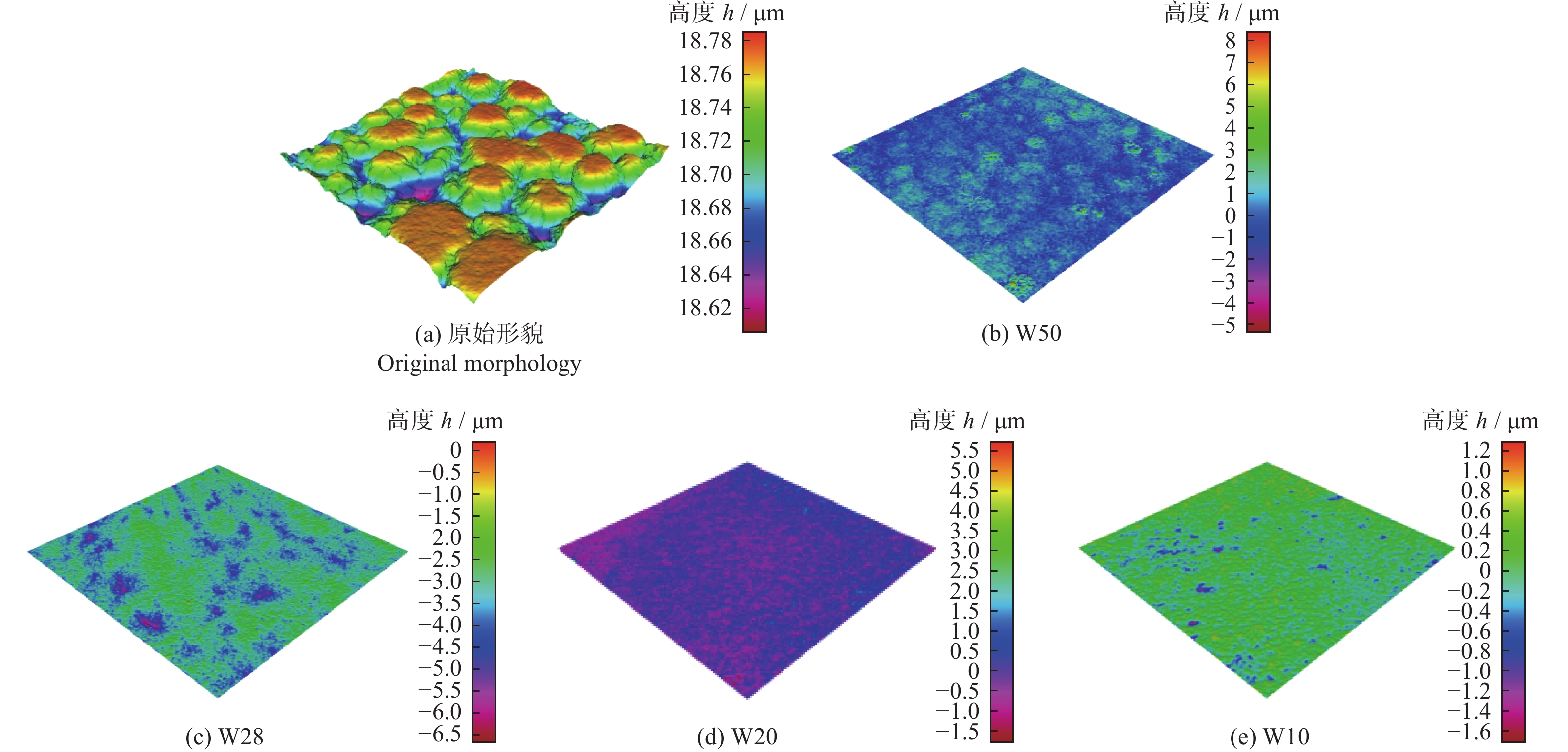

试验采用河北普莱斯曼公司利用CVD法生长出的表面晶向为{100}的多晶金刚石片(5 mm × 5 mm × 1 mm),图1所示为金刚石的初始表面,其表面晶粒粗大且峰谷明显,表面质量差,此时表面粗糙度Ra>120 μm。

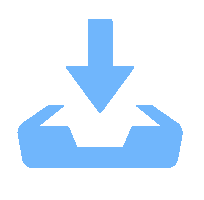

试验过程中使用蠕动泵(LLS PLUS-B146,Kamoer,中国)控制研磨过程中研磨液的流速,使用铁基研磨盘进行稳定的公转,同时电机驱动波轮旋转,带动粘有多晶金刚石片的负载盘进行自转。负载盘的自转与研磨盘的公转具有一定的转速差,从而保证研磨过程的均匀性。金刚石的粘接方案如图2所示。使用水基研磨液,其成分为水和金刚石。

实验中采用的研磨液流速为8 mL/min,公转速度为45 r/min,负载盘自转速度为30 r/min。通过改变试验中的负载压力、研磨液浓度以及磨粒粒度来确定试验最优工艺及合理的磨粒粒度范围。采用表面轮廓仪(Alicona Infinite Focus G5,奥地利)对多晶金刚石片同一对角线上3个等分点的表面形貌进行观测,测量3个点的线粗糙度,并取3个点的数据平均值以保证试验数据的可靠,轮廓仪测量区域为800 μm × 800 μm。

2. 结果与讨论

2.1 磨粒粒度对多晶金刚石表面的影响

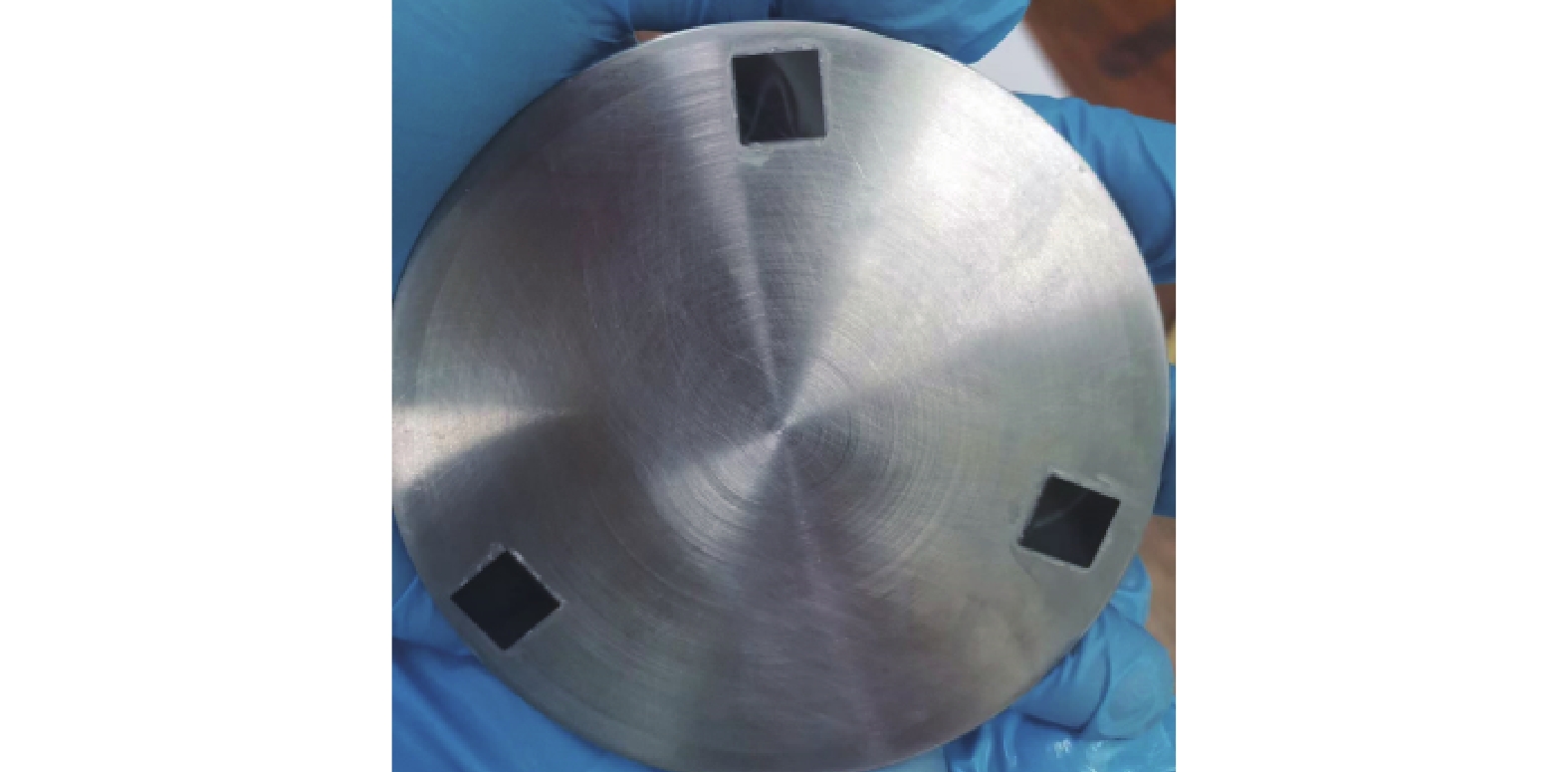

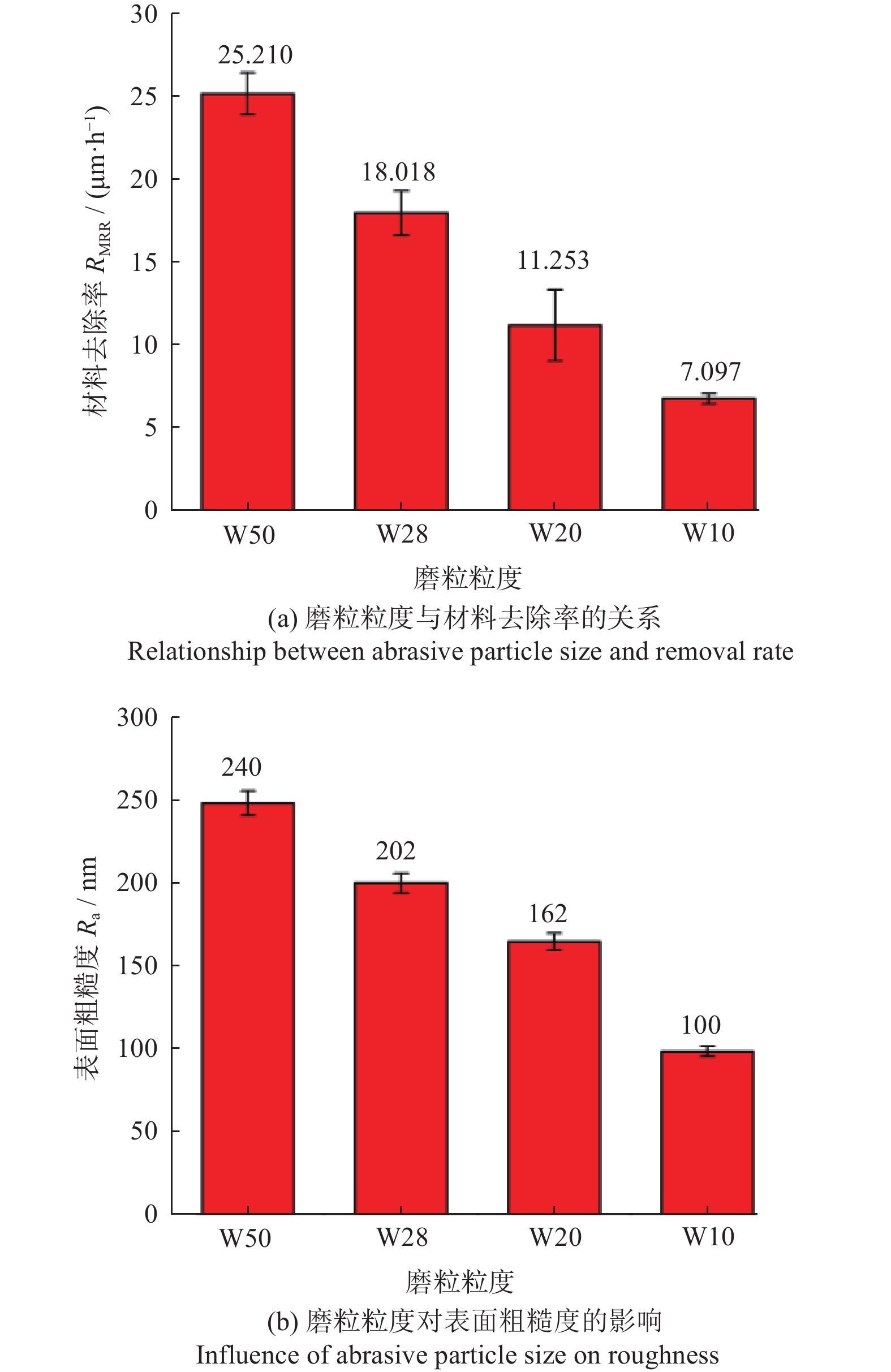

磨粒粒度是研磨过程中对研磨效果产生影响的重要因素之一,本实验中分别采用5种不同粒度的磨粒(W7,5~7 μm;W10,7.5~10 μm;W20,14~20 μm;W28,20~28 μm;W50,40~50 μm)在研磨压力为0.3 MPa、研磨液浓度为4%的条件下,对多晶金刚石片的材料去除率及表面粗糙度进行研究,结果如图3所示。由图3可知:W50粒度下多晶金刚石的材料去除率最大为25.210 μm/h,此时材料表面粗糙度Ra为240 nm,但加工表面产生微裂纹。由于金刚石磨料硬度高,因此磨粒粒度越大,对金刚石片的冲击作用越强,磨粒的锋锐部分对金刚石表面的划擦效果也增大,导致其对金刚石表面的破坏性增强,此时材料去除率增大、碎片崩边风险增高。随着磨粒粒度的减小,金刚石片的研磨质量也逐渐变好,材料去除率逐渐下降,在W10粒度下材料去除率为7.097 μm/h,此时平坦化效果达到最优值,表面粗糙度Ra为100 nm。同时还发现磨粒W7粒度过小,在研磨范围内无法达到继续平整表面的目的,且此时同等条件下W7磨粒已无有效研磨效果。分析可知,当磨粒粒度过小时,嵌入研磨盘后凸出的锋锐部分不足以对工件产生微切削作用。

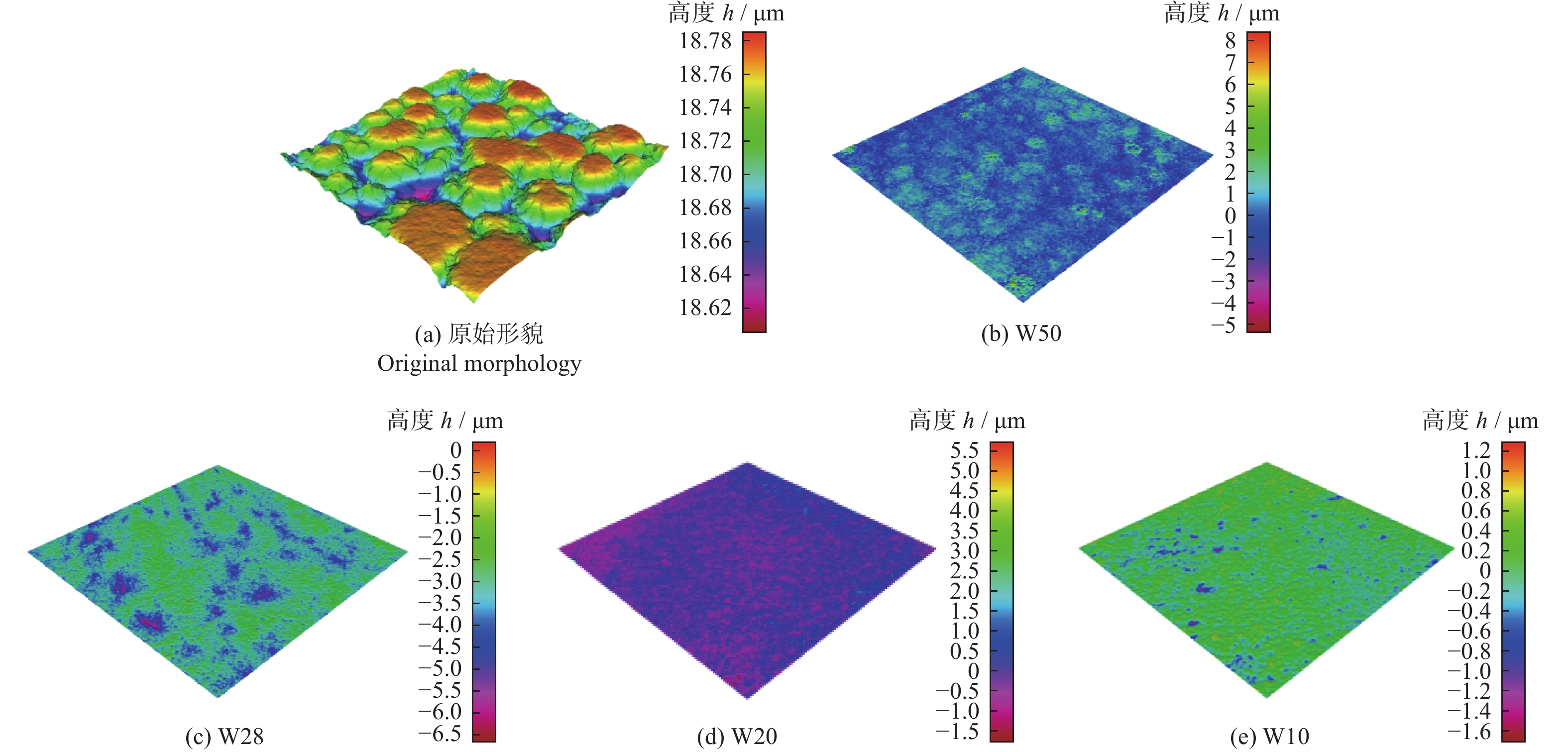

不同粒度磨粒研磨后金刚石片的表面形貌如图4所示,图4a~图4e分别代表了原始形貌及W50、W28、W20、W10磨粒研磨后的表面形貌。由图4可知:随磨粒粒径的减小,工件表面粗糙度Ra值越小,加工表面的凹坑尺寸越小、凹坑分布均匀,且对材料去除一致性更好,研磨过程更稳定。

2.2 研磨液浓度对多晶金刚石表面的影响

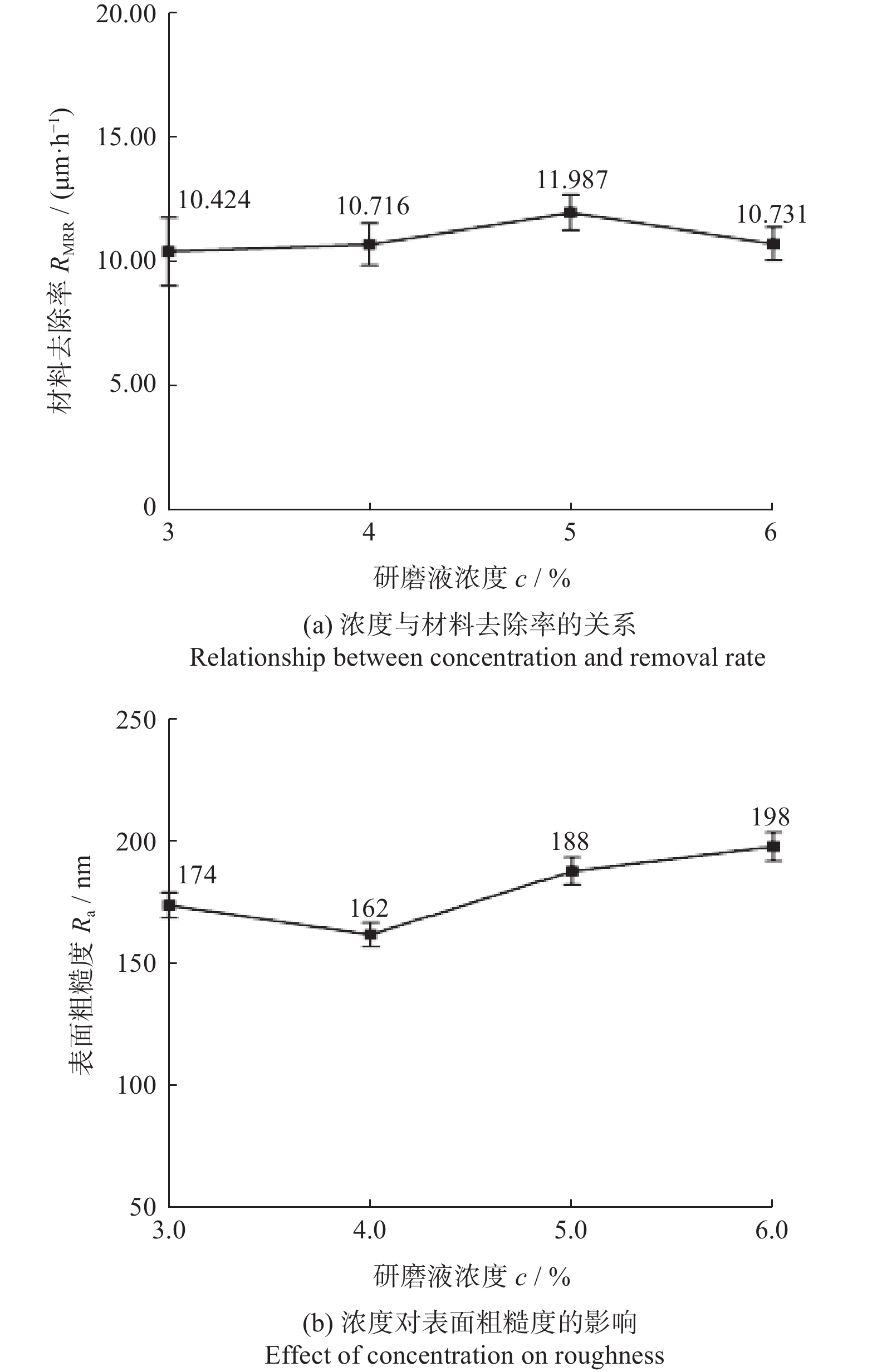

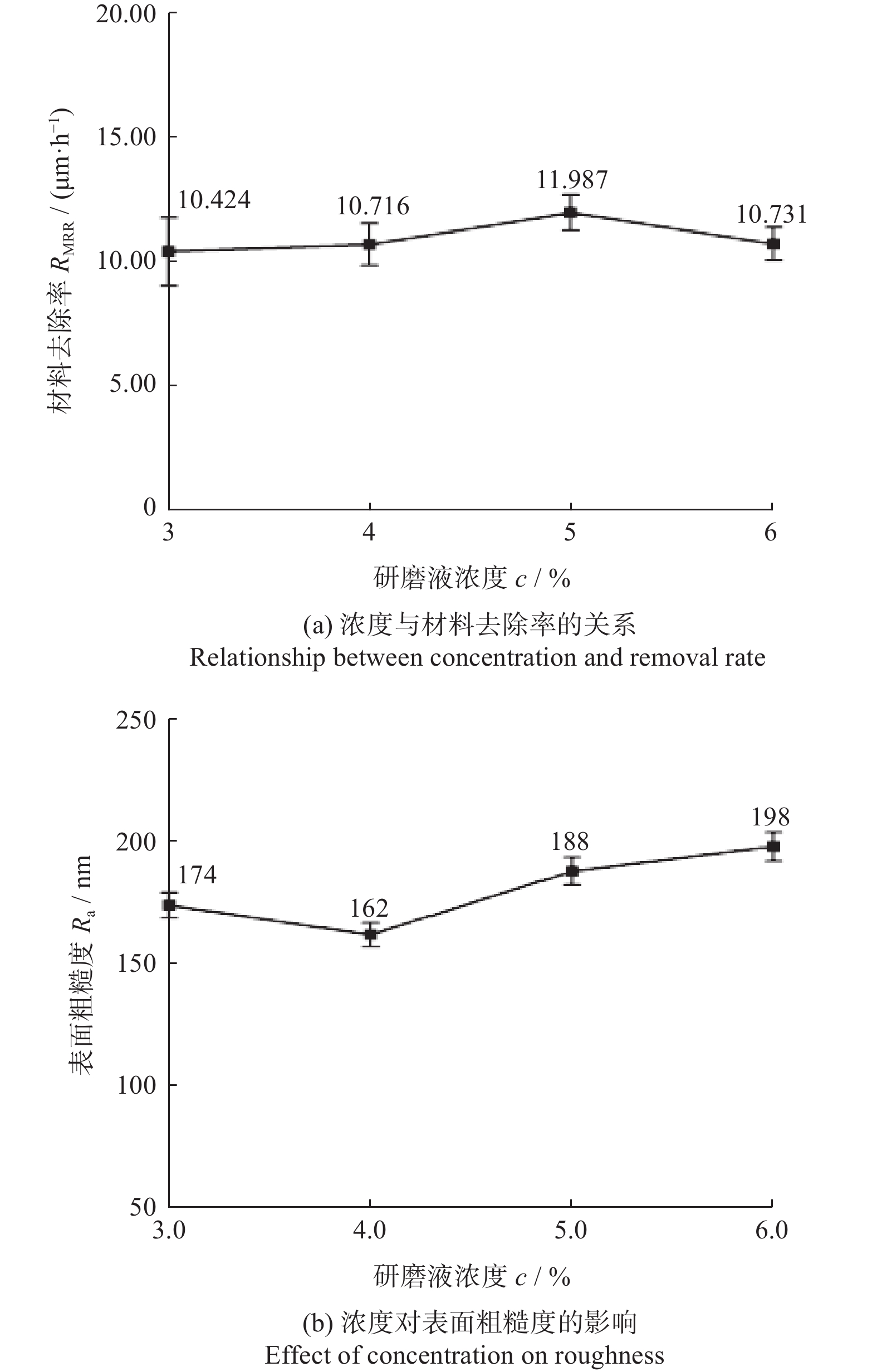

为探究研磨液浓度对表面粗糙度和材料去除率的影响,设定在研磨液浓度为3%~6%、研磨压力为0.3 MPa、磨粒粒度为W20的条件下进行研磨实验,结果如图5所示。由图5可知:随着研磨液浓度的增大,材料去除率少量增大,但在6%浓度时略有减小;研磨液浓度对表面粗糙度也有显著影响,当研磨液浓度为4%时,研磨效果最好,表面粗糙度达到最低值162 nm,而在3%、5%、6%浓度下表面粗糙度值均>162 nm且≤200 nm。当研磨液浓度较高时,磨粒在搅拌时会附着在杯壁及蠕动泵管道中,导致研磨均匀性差、加工表面质量较差;当研磨液浓度较低时,研磨液随研磨盘旋转飞溅,导致磨粒无法充分接触加工表面,且有效划擦磨粒少,加工效果差。

2.3 研磨压力对多晶金刚石表面的影响

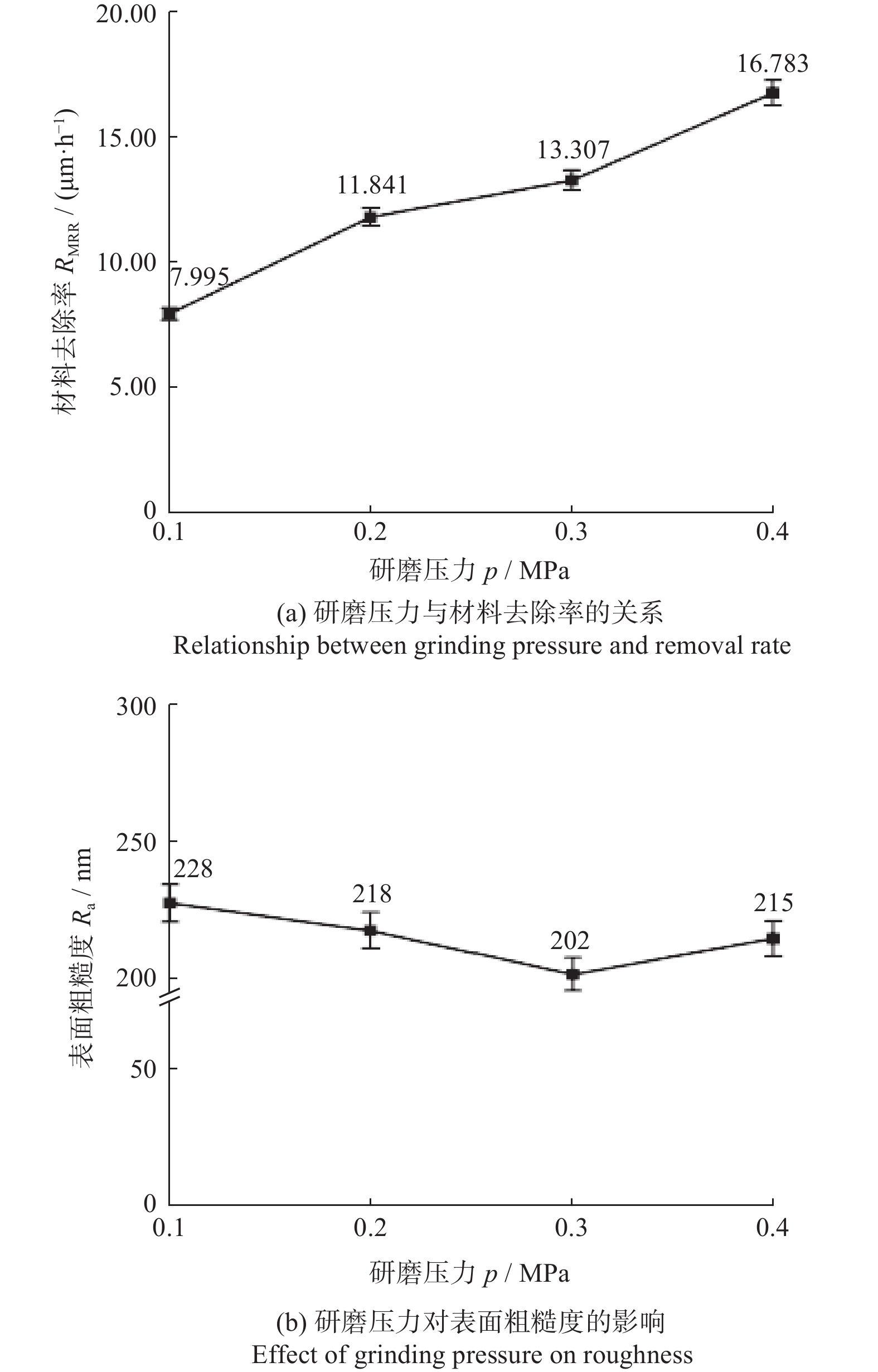

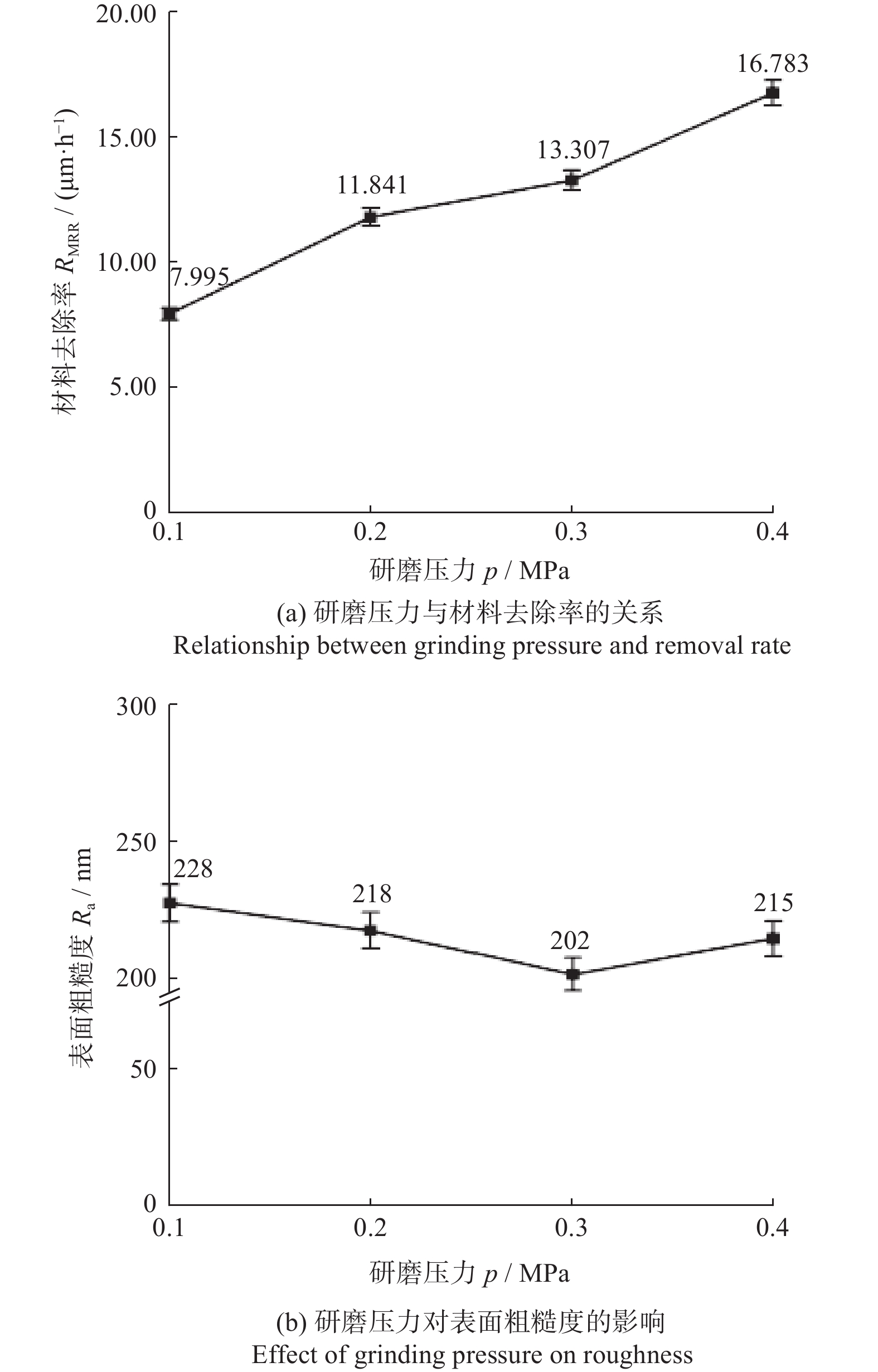

为探究研磨压力对表面粗糙度和材料去除率的影响,设定在研磨液浓度为4%、磨粒粒度为W28的条件下进行研磨实验,结果如图6所示。由图6可知:当研磨压力从0.1 MPa增大至0.4 MPa时,材料去除率从最小值7.995 μm/h增大至16.783 μm/h;但研磨压力对表面粗糙度的影响相对较小,在0.1 ~0.3 MPa的研磨压力下,表面粗糙度值从228 nm降低到202 nm,但是当研磨压力为0.4 MPa时,表面粗糙度小幅上升至215 nm。原因是研磨压力过小时,研磨盘与金刚石片接触时会产生较大的接触空隙,在增大研磨液进入接触面概率的同时也降低了磨粒划擦效果,增加了磨粒滚动的可能;但当研磨压力过大时,磨粒锋锐部分划擦金刚石表面的深度增大,导致金刚石片的划痕深、损伤大、易破碎。因此,在加工表面处于可接受范围内时,应尽量选用较小的研磨压力。

2.4 正交试验设计及加工工艺确定

通过单因素实验得到了研磨压力、研磨液浓度、磨粒粒度对多晶金刚石片加工效果的影响规律。在正交试验中,采用极差分析法对试验数据进行统计分析[18-20],并根据极差Rj的大小判定各影响因素的主次顺序并筛选出最优工艺组合。表1为正交试验的因素水平表,表2为正交试验结果及分析。

表 1 正交因素水平表Table 1. Orthogonal factor level table水平 因素 A 磨粒粒度 B 研磨压力 p / MPa C 研磨液浓度 c / % 1 W10 0.2 3 2 W20 0.3 4 3 W28 0.4 5 表 2 正交试验结果及分析Table 2. Results and analysis of orthogonal experiments序号 磨粒粒度

A研磨压力

B研磨液浓度

C表面粗糙度

Ra / nm材料去除率

RMRR /(μm·h−1)1 1 1 1 123 6.004 2 1 2 2 96 7.097 3 1 3 3 109 9.031 4 2 1 2 164 8.113 5 2 2 3 197 12.351 6 2 3 1 180 15.665 7 3 1 3 215 7.336 8 3 2 1 203 16.753 9 3 3 2 214 18.492 K1

329.000 503.000 507.000 A > C > B K2 541.000 496.000 474.000 K3 632.000 503.000 521.000 Kp1 109.667 167.667 169.000 Kp2 180.333 165.333 158.000 Kp3 210.667 167.667 173.667 极差Rj 101.000 2.333 15.667 优水平 A1 B2 C2 k1 22.132 21.453 38.422 B > A > C k 2 36.129 36.201 33.702 k 3 42.581 43.188 28.718 k p1 7.377 7.151 12.807 k p2 12.043 12.067 11.234 k p3 14.194 14.396 9.573 极差rj 6.816 7.245 3.235 优水平 A3 B3 C1 由表1、表2可知:各因素对表面粗糙度的影响主次排序A > C > B,其最佳组合是A1B2C2;对材料去除率的主次排序为B > A > C,其最佳组合是A3B3C1。在实际加工中,为减少后续抛光所需时间并降低抛光难度,对低表面粗糙度的需求更加迫切,因此二者相较选择A1B2C2,即磨粒粒度为W10、研磨压力为0.3 MPa、研磨液浓度为4%。

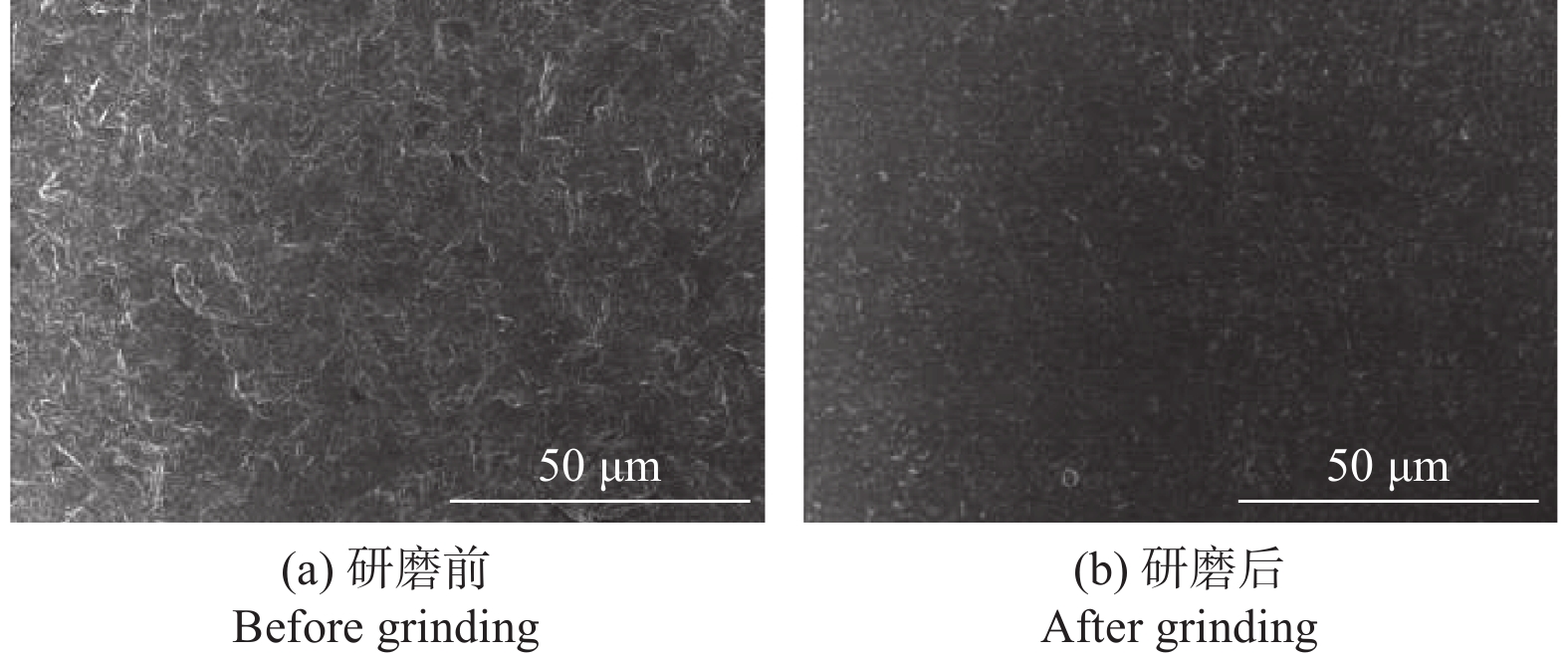

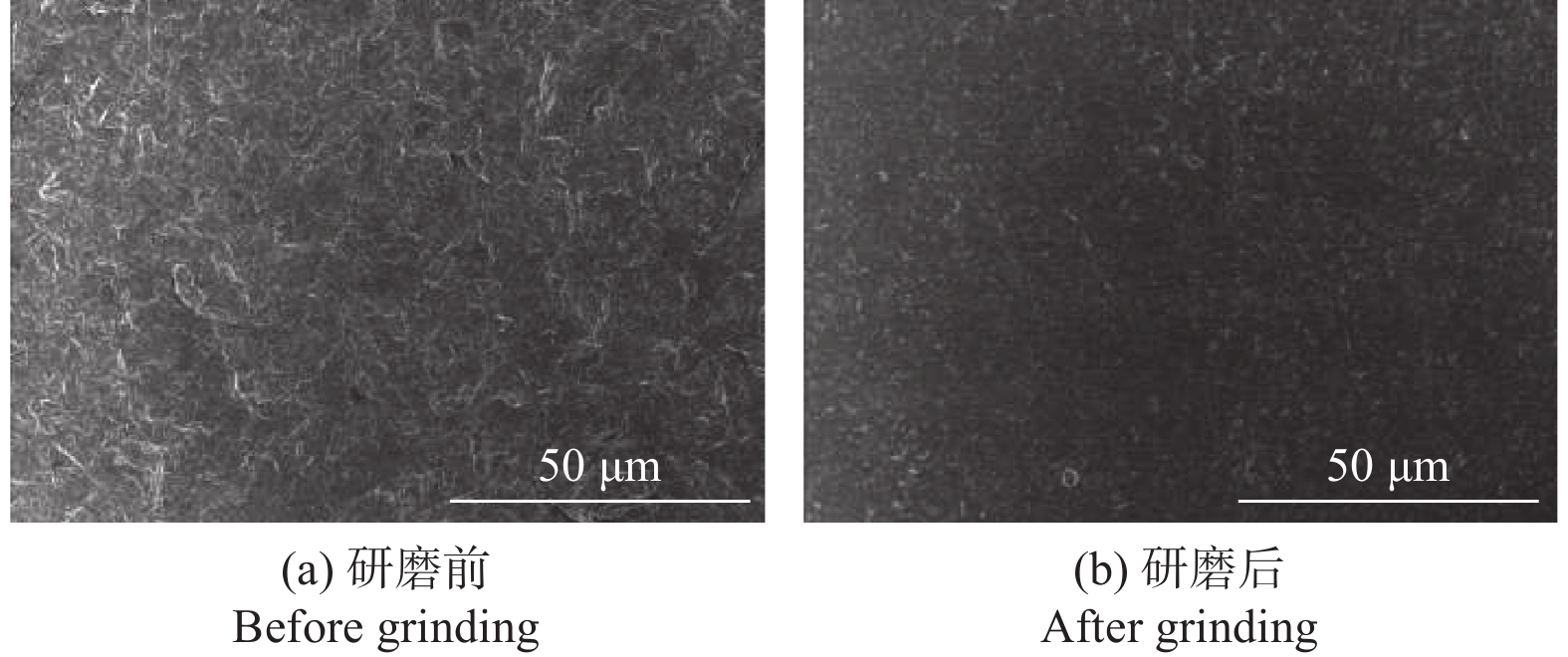

最优工艺条件下的实际加工效果如图7所示。图7中:研磨前表面的晶粒粗大、尺寸不规则、分布不均;研磨后表面的晶粒大小一致、分布均匀。该工艺下的金刚石表面粗糙度Ra值为96 nm,材料去除率为7.097 μm/h。

3. 结论

通过变参数游离磨料机械研磨实验,系统分析了磨料粒度、研磨液浓度和研磨压力对多晶金刚石片材料去除率及表面粗糙度的影响。研究得出如下结论。

(1)研磨压力是影响加工质量的关键因素。其通过影响磨粒对金刚石片表面的划擦深度,显著影响材料去除率和表面质量。具体而言,随研磨压力增大,材料去除率呈现增大趋势而表面粗糙度则先降低后升高。

(2)研磨液浓度对加工质量的影响主要体现在磨粒分布方面。随研磨液浓度增大,材料去除率先增大后减小。表面质量也表现出类似的先改善后劣化的规律。

(3)磨料粒度对加工效果的影响最为显著。随磨料粒度增大,材料去除率增大、表面粗糙度升高。

(4)通过极差分析法对实验数据进行综合分析,确定了兼顾材料去除率和表面粗糙度的最优工艺参数组合:磨粒粒度为W10、研磨压力为0.3 MPa、研磨液浓度为4%。在该工艺条件下,金刚石表面粗糙度Ra达到96 nm,材料去除率为7.097 μm/h。

-

表 1 正交因素水平表

Table 1. Orthogonal factor level table

水平 因素 A 磨粒粒度 B 研磨压力 p / MPa C 研磨液浓度 c / % 1 W10 0.2 3 2 W20 0.3 4 3 W28 0.4 5 表 2 正交试验结果及分析

Table 2. Results and analysis of orthogonal experiments

序号 磨粒粒度

A研磨压力

B研磨液浓度

C表面粗糙度

Ra / nm材料去除率

RMRR /(μm·h−1)1 1 1 1 123 6.004 2 1 2 2 96 7.097 3 1 3 3 109 9.031 4 2 1 2 164 8.113 5 2 2 3 197 12.351 6 2 3 1 180 15.665 7 3 1 3 215 7.336 8 3 2 1 203 16.753 9 3 3 2 214 18.492 K1

329.000 503.000 507.000 A > C > B K2 541.000 496.000 474.000 K3 632.000 503.000 521.000 Kp1 109.667 167.667 169.000 Kp2 180.333 165.333 158.000 Kp3 210.667 167.667 173.667 极差Rj 101.000 2.333 15.667 优水平 A1 B2 C2 k1 22.132 21.453 38.422 B > A > C k 2 36.129 36.201 33.702 k 3 42.581 43.188 28.718 k p1 7.377 7.151 12.807 k p2 12.043 12.067 11.234 k p3 14.194 14.396 9.573 极差rj 6.816 7.245 3.235 优水平 A3 B3 C1 -

[1] 玄真武, 侯立, 王亨瑞, 等. 晶体院金刚石六十年研发 [J]. 人工晶体学报, 2023, 52(12): 2094-2107. doi: 10.3969/j.issn.1000-985X.2023.12.004XUAN Zhenwu, HOU Li, WANG Hengrui, et al. Sixty years research of diamond in Sinoma Snythetic Crystals Co., Ltd [J]. Journal of Synthetic Crystals, 2023, 52(12): 2094-2107. doi: 10.3969/j.issn.1000-985X.2023.12.004 [2] 李军男, 曲研, 潘长波, 等. 超宽禁带半导体材料的机遇与挑战 [J]. 新材料产业, 2018, (9): 60-65. doi: 10.19599/j.issn.1008-892x.2018.09.014LI Junnan, QU Yan, PAN Changbo, et al. Opportunities and challenges of ultrawide-bandgap semiconductor materials [J]. Advanced Materials Industry, 2018, (9): 60-65. doi: 10.19599/j.issn.1008-892x.2018.09.014 [3] 陈炳欣. 宽禁带功率半导体产业如何抢抓窗口期 [N]. 中国电子报, 2018-08-07.CHEN Bingxin. How to seize the window period in the wide bandgap power semiconductor industry [N]. China Electronics News, 2018-08-07. [4] THUMM M. Progress on gyrotrons for ITER and future thermonuclear fusion reactors [J]. IEEE Transactions on Plasma Science, 2011, 39(4): 971-979. doi: 10.1109/TPS.2010.2095042 [5] 李成明, 任飞桐, 邵思武, 等. 化学气相沉积(CVD)金刚石研究现状和发展趋势 [J]. 人工晶体学报,2022,51(5):759-780. doi: 10.16553/j.cnki.issn1000-985x.2022.05.008LI Chengming, REN Feitong, SHAO Siwu, et al. Progress of chemical vapor deposition (CVD) diamond [J]. Journal of Synthetic Crystals, 2022, 51(5): 759-780. doi: 10.16553/j.cnki.issn1000-985x.2022.05.008 [6] 董伯先. CVD金刚石膜化学机械抛光液的研制 [D]. 大连: 大连理工大学, 2008.DONG Boxin. Study on CMP slurry of CVD diamond film [D]. Dalian: Dalian University of Technology, 2008. [7] 庞飞, 雷大江, 王伟. 基于控制研磨深度的金刚石研磨质量分析 [J]. 金刚石与磨料磨具工程, 2023, 43(1): 118-125. doi: 10.13394/j.cnki.jgszz.2022.0048PANG Fei, LEI Dajiang, WANG Wei. Diamond grinding quality analysis based on controlled grinding depth [J]. Diamond & Abrasives Engineering, 2023, 43(1): 118-125. doi: 10.13394/j.cnki.jgszz.2022.0048 [8] YUAN Z W, JIN Z J, DONG B X, et al. Polishing of free-standing CVD diamond filmsby the combination of EDM and CMP [J]. Advanced Materials Research, 2008, 750(53/54): 111-118. doi: 10.4028/www.scientific.net/AMR.53-54.111 [9] LIU H Z, ZONG W J, CHENG XIAO. Behaviors of carbon atoms induced by friction in mechanical polishing of diamond [J]. Computational Materials Science,2021,186:110069. doi: 10.1016/j.commatsci.2020.110069 [10] CHEN C C A, HSU L S. A process model of wafer thinning by diamond grinding [J]. Journal of Materials Processing Technology,2008,201(1/2/3):606-611. doi: 10.1016/j.jmatprotec.2007.11.243 [11] 范前峰. 平稳弹性浮动研磨的扰动抑制控制系统研究 [D]. 广州: 广东工业大学, 2012.FAN Qianfeng. Reserach on the disturbance rejection control system of smooth slastic floating lapping [D]. Guangzhou: Guangdong University of Technology, 2012. [12] LAVRINENKO V I, SOLOD V Y. Determining the conditions for achieving the plastic regime of diamond grinding of ceramics from the standpoint of estimating energy costs of processing [J]. Journal of Superhard Materials, 2023, 45(1): 65-71. doi: 10.3103/S1063457623010070 [13] 王振. 自支撑单晶金刚石膜的制备与研磨 [D]. 西安: 西安理工大学, 2019.WANG Zhen. Preparation and grinding of self-supporting single crystal diamond film [D]. Xi'an: Xi'an University of Technology, 2019. [14] CHEN Z J, XIE J, ZHU X C. Experimental study on surface physical behaviour and integrity of polycrystalline diamond (PCD) in micron-scale abrasive flow assisted impulse-discharge machining [J]. International Journal of Refractory Metals and Hard Materials, 2023:106330. doi: 10.1016/j.ijrmhm.2023.106330 [15] 李强. 单晶金刚石的研磨与化学机械抛光工艺[D]. 大连: 大连理工大学, 2013.LI Qiang. Processing technique for single crystal dimond with mechanical lapping and chemical mechanical polishing [D]. Dalian: Dalian University of Technology, 2013. [16] 文星凯, 魏俊俊, 刘金龙, 等. 大面积自支撑金刚石膜的机械研磨研究 [J]. 金刚石与磨料磨具工程, 2013, 33(5): 22-26. doi: 10.13394/j.cnki.jgszz.2013.05.004WEN Xingkai, WEI Junjun, LIU Jinlong, et al. Study on mechanical grinding for large area free-standing diamond film [J]. Diamond & Abrasives Engineering, 2013, 33(5): 22-26. doi: 10.13394/j.cnki.jgszz.2013.05.004 [17] 王新玲. CVD金刚石膜的高速机械研磨机理 [D]. 沈阳: 沈阳理工大学, 2012.WANG Xinling. High-speed lapping mechanism of CVD diamong film [D]. Shenyang: Shenyang Ligong University, 2012. [18] 何艳, 苑泽伟, 段振云, 等. 单晶碳化硅晶片高效超精密抛光工艺 [J]. 哈尔滨工业大学学报, 2019, 51(1): 115-121. doi: 10.11918/j.issn.0367-6234.201712098HE Yan, YUAN Zewei, DUAN Zhenyun, et al. High-productively ultraprecise polishing technique of single crystal SiC wafer [J]. Journal of Harbin Institute of Technology, 2019, 51(1): 115-121. doi: 10.11918/j.issn.0367-6234.201712098 [19] 杨明鄂. 活塞杆连续驱动摩擦焊接工艺参数的设计与优化 [D]. 长沙: 湖南科技大学, 2012.YANG Ming'e. Design and Optimization of the piston rod continuous drive friction welding parameters [D]. Changsha: Hunan University of Science and Technology, 2012 [20] 张耀君. 塑料激光透射焊接工艺研究及其数值模拟 [D]. 广州: 华南理工大学, 2012.ZHANG Yaojun. Process research and numerical simulation of laser transmission welding plastic [D]. Guangzhou: South China University of Technology, 2012. -

下载:

下载:

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS